La función de molde de aluminio fundido a presión agente de liberación es para mejorar la eficiencia de producción y la calidad del producto de aluminio moldeado, minimizando al mismo tiempo el impacto negativo del lugar de trabajo y la descarga de aguas residuales en el medio ambiente. Desde la perspectiva del desmoldeo, cualquier factor que impida que la fundición a presión se desmolde con éxito desde el molde es un problema. Estos problemas incluyen: moho pegajoso, porosidad, incrustaciones en la cavidad, depósitos de carbón, particiones frías, manchas blancas y desafíos ambientales.

Moho pegajoso

La soldadura en la matriz es el resultado de la adhesión de la aleación fundida al acero del molde. Las altas temperaturas y la corrosión pueden exacerbar los problemas de adherencia del molde y son más comunes en áreas especiales del molde. La formación de una capa de barrera entre el metal fundido y el acero para herramientas evita que se pegue. Algunas aleaciones son más propensas a pegarse. Casting de dongrun utiliza tecnología avanzada para desarrollar una variedad de lubricantes de fundición a presión para cumplir con los requisitos de diferentes rangos de temperatura y materiales de aleación. Los polímeros patentados de Dongrun Casting garantizan excelentes efectos de fundición a presión a altas temperaturas. Los agentes de liberación de la serie sin silicona se pueden aplicar a superficies de moldes a temperaturas más bajas.

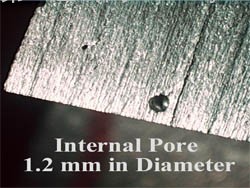

Porosidad

La porosidad es el mayor problema en el proceso de fundición a presión. Los procesos de fundición a presión se utilizan a menudo para fabricar piezas ligeras a partir de metales ligeros para reemplazar piezas de acero o hierro. Dado que la resistencia inherente de los metales ligeros es menor que la de los componentes de acero, se debe evitar cualquier situación que reduzca la resistencia de los componentes. Los pequeños orificios en la sección transversal de la pieza fundida tendrán un gran efecto en su resistencia a la tracción.

Hay dos tipos principales de poros, uno son los estomas. Los orificios de aire son el resultado de la inyección a alta velocidad de metal fundido en el molde. Sin embargo, la presencia de humedad en el molde o la descomposición de cualquier compuesto orgánico en el molde o cilindro aumentará la porosidad. Dado que todos los lubricantes para moldes y punzones pueden contener humedad, compuestos orgánicos o ambos, estas sustancias pueden causar problemas de porosidad. Los productos bien diseñados de Dongrun Casting producen solo una pequeña cantidad de productos de descomposición, y toda la humedad se evapora o se seca antes de inyectar el metal fundido en el molde, minimizando así la porosidad.

Defectos de porosidad

Porosidad de contracción

La porosidad también se puede minimizar configurando puertos de desbordamiento y escape. Estos dos métodos permiten que el aire y cualquier producto de descomposición en la cavidad del molde escapen de la pieza fundida antes de que el metal se solidifique. El uso de un tamaño apropiado y una tasa de cilindro de material de relleno puede ser la medida máxima para reducir el fenómeno de los poros, pero la posición correcta y la ventilación del tamaño del paquete de escoria de escape es crucial para la producción de piezas fundidas de alta calidad. Además, la elección del agente de liberación de fundición a presión también afectará el efecto del respiradero. El lubricante para fundición a presión generalmente se rocía en la cavidad del molde, pero no importa cómo se opere, el agente de desmoldeo rociado puede exceder el área objetivo, como rociar en el orificio de escape. Esto es lo que solemos llamar exceso de pulverización.

Rocíe en exceso la matriz a medida que el agua se evapora, se formará una película lubricante en la superficie del orificio de escape. A diferencia de la película lubricante en la cavidad del molde, la película lubricante formada en la superficie del orificio de ventilación no se puede quitar por completo cuando la pieza fundida se suelta del molde. Con el tiempo, obstaculizará la trayectoria del flujo del gas de escape. Dongrun Casting se ha centrado recientemente en la investigación en este campo. Nuestro último agente desmoldante de fundición a presión puede minimizar el nivel de exceso de pulverización de los agentes de desmoldeo de fundición a presión generales, mejorando así aún más la calidad de las piezas fundidas.

La contracción se produce porque la densidad del líquido de la mayoría de los metales fundidos es ligeramente inferior a la densidad del sólido. Esto significa que el volumen del metal disminuye durante el curado. Siempre que el metal líquido pueda entrar en la pieza de fundición antes de la solidificación, la contracción se minimizará.

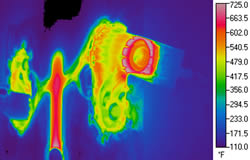

Desafortunadamente, debido a las muchas secciones transversales diferentes de la pieza fundida, la aparición de "puntos calientes del molde" es inevitable. Esta parte de la fundición permanece líquida después de que las otras partes se solidifican, por lo que se formarán orificios de contracción cuando se solidifiquen. La mejor manera de resolver el problema de la contracción es mejorar el diseño de la cavidad, fortalecer la presión y la temperatura del metal. Fundición a presión Dongrun Casting El agente de liberación ayuda a resolver los problemas anteriores mejorando el rendimiento de enfriamiento para controlar la aparición de la "zona de sobrecalentamiento".

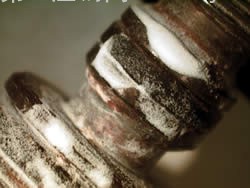

Incrustaciones por cavitación / Carbono

Las impurezas oscuras en una cavidad de acumulación de carbón o en la cavidad se denominan "carbón" o incrustaciones en la cavidad. Esto es muy diferente de la soldadura, porque estas impurezas no se adhieren al metal, sino una capa de película delgada adherida a la superficie que se puede eliminar sin disolver químicamente la aleación. Cuando se rocía el agente desmoldeante de fundición a presión sobre la superficie del molde, solo queda una película delgada del agente desmoldeante de fundición a presión después de que se evapora la humedad, lo que puede ayudar a desmoldar y evitar la soldadura. Esta película generalmente se quita cuando se lanza el yeso. En algunos casos, especialmente cuando la temperatura del molde es más baja que la temperatura nominal, esta capa de película lubricante no se puede eliminar por completo, por lo que se pueden producir incrustaciones en la cavidad del molde. La mejor solución es reducir la cantidad de agente desmoldante. Sin embargo, debido a que la temperatura local de cada parte del molde complejo puede variar mucho, la reducción de la cantidad de agente desmoldante de fundición a presión para reducir el ensuciamiento puede causar soldadura. El agente desmoldante de fundición a presión de Dongrun Casting puede formar un equilibrio perfecto entre la superficie del molde de alta temperatura y baja temperatura, aliviando así los problemas anteriores mientras forma una protección unificada.

La principal causa de descamación en la cavidad es el agua que diluye el agente de liberación. Normalmente, se recomienda el uso de desmineralizado desmineralizado con agua desmineralizada. Si se usa agua dura, las sales de calcio y magnesio disueltas precipitarán después de que el agua se haya evaporado. Dado que estos componentes no pueden ser descompuestos por el metal fundido, tienden a formar depósitos en la cavidad. El análisis de la composición química del residuo en la cavidad generalmente revela la presencia de un componente de agente de desmoldeo, pero la causa principal de las sales sólidas es el agua que diluye el agente de desmoldeo. El caos del sistema de ablandamiento de agua puede hacer que los sólidos se asienten en la cavidad del molde.

Partición fría

La superficie de la fundición a veces muestra trazos de líneas oscuras dejadas por el camino del metal fundido. Esto es especialmente cierto para las aleaciones de magnesio y las secciones de fundición de paredes delgadas. En casos extremos, el molde ni siquiera se puede llenar por completo. En otros casos, aparecen cosas parecidas a grietas en la superficie de la pieza fundida; de hecho, las marcas dejadas por las dos capas de superficie metálica no se fusionan por completo cuando se solidifican. Esta situación a veces se denomina "aislamiento en frío". Esta condición indica que la fundición ha comenzado a solidificarse cuando el relleno no está lleno. Esto puede deberse a una temperatura del molde demasiado baja, una temperatura de fusión demasiado baja o un enfriamiento excesivo. El agente desmoldante de fundición a presión de Dongrun Casting se puede utilizar para ajustar la velocidad de transferencia de calor del molde, evitando así de manera eficaz los problemas que pueden ocurrir debido a la insatisfacción con el relleno de fundición.

punto blanco

Ejemplo de defecto de pintura "ojo de pez" Una preocupación común para los agentes de liberación de fundición a presión es el posible impacto negativo en las piezas de fundición durante las operaciones de recubrimiento, enchapado o encolado. Dado que la función principal del agente de desmoldeo es evitar la adhesión entre la pieza fundida y la superficie del molde, el uso del agente de desmoldeo puede afectar la adhesión del revestimiento o el revestimiento. Si el agente de desmoldeo no se elimina completamente durante el proceso de limpieza, pueden ocurrir defectos de "manchas blancas". El agente desmoldante Dongrun Casting se puede limpiar fácilmente con una solución de lavado alcalina antes de pulverizar o recubrir.

Reto medioambiental

Los primeros agentes desmoldeantes desarrollados fueron los aceites, que se usaban manualmente en moldes calientes antes de inyectarse en el metal fundido. Esto causará un daño importante a la salud y seguridad humanas, y Dongrun Casting fue el primero en desarrollar un agente de liberación alternativo más seguro. Los agentes desmoldantes de fundición a presión a base de agua de hoy se pueden utilizar en la mayoría de las operaciones de fundición a presión. Los lubricantes a base de agua suelen ser emulsiones concentradas que se diluyen con agua en el sitio de fundición a presión antes de su uso. Como líder de la industria, Casting de dongrun siempre ha estado comprometido con el desarrollo de nuevas fórmulas únicas para enfrentar los desafíos técnicos que enfrenta el continuo desarrollo de la industria. Durante la última década, hemos mejorado continuamente la calidad del producto aumentando las proporciones de dilución y reduciendo el impacto ambiental. Los productos innovadores desarrollados recientemente no solo se pueden utilizar para moldes a temperaturas extremadamente altas, sino que también pueden reducir significativamente la suciedad causada por una pulverización excesiva en la superficie del molde y aumentar significativamente la productividad de las operaciones de fundición a presión. Para comprender los beneficios prácticos de nuestros auxiliares de procesamiento de fundición a presión para la producción, consulte los siguientes casos de estudio: Los productos auxiliares agregan valor y la innovación de productos mejora la eficiencia de producción y el rendimiento del producto para ahorrar costos operativos.

El uso de agua de dilución produce grandes cantidades de agua líquida. Para resolver este problema, Dongrun Casting ha desarrollado una serie de agentes desmoldantes de fundición a presión en polvo seco, que pueden depender de la electricidad estática o del aire para adherirse a la superficie del molde. Estos productos se derretirán y fluirán a través de la superficie del molde después de entrar en contacto con la superficie caliente del molde, formando una fina película protectora sobre la superficie del molde. El agente desmoldante de fundición a presión en polvo seco no causa impacto térmico en la superficie del molde, por lo que puede minimizar la fatiga del metal y prolongar la vida útil del molde.

Dongrun Casting también desarrolla una serie de agentes desmoldantes de fundición a presión a base de solventes para aplicaciones con ciclos más cortos y temperaturas de molde más bajas. En aplicaciones efectivas, aplicaciones de baja frecuencia y bajas temperaturas de operación de estos productos no solo minimizan el riesgo de incendio, sino que también producen fundiciones limpias y brillantes.