Los defectos y soluciones de la superficie de fundición a presión de aleación de aluminio Parte 1

Resumen: Resumen de las principales causas de los defectos superficiales de la fundición a presión de aleaciones fundidas: bajo costo, cierre en frío, pelado, burbujas, volantes, inclusión de escoria, porosidad, deformación, agrietamiento en caliente, fragilidad en caliente, depresión, agrietamiento por expansión, deformación, membrana mucosa, contracción cavidad, agrietamiento, fuga, capa intermedia, impurezas, marcas de flujo, formación de ampollas, agrietamiento

Resumen de las principales causas de los defectos superficiales de fundición a presión de aleación de aluminio:

1. La presión del metal es demasiado baja (relación de inyección baja);

2. La presión del metal es demasiado alta;

3. La velocidad de la primera etapa es demasiado baja;

4. La velocidad de la primera etapa es demasiado alta;

5. El punto de cambio de primer/segundo nivel es demasiado temprano;

6. El punto de cambio del primer/segundo nivel es demasiado tarde;

7. Error de configuración de desaceleración;

8. La velocidad de la segunda etapa es demasiado baja;

9. La velocidad de la segunda etapa es demasiado alta;

10. Presurice demasiado pronto;

11. La presurización es demasiado tarde;

12. La presurización es demasiado baja;

13. La presurización es demasiado alta;

14. El peso de inyección de la cuchara está configurado incorrectamente;

15. Bloqueado en el puerto de inyección;

16. Bloqueado en el canal de flujo del horno cuantitativo;

17. Obstrucción de la tubería del horno dosificador;

18. El tiempo de fraguado es demasiado largo/corto;

19. La máquina de sujeción/poste guía no es buena;

20. La fuerza de elevación es demasiado alta;

21. El retraso de eyección es demasiado corto;

22. El retraso de eyección es demasiado largo;

23. La fuerza de sujeción es demasiado baja/el tonelaje de la máquina es demasiado pequeño;

24. El ciclo de operación es irregular;

25. El molde tiene fugas de agua/tubería de agua;

26. El dispositivo de calefacción/refrigeración pierde aceite;

27. Demasiado aceite lubricante para punzones;

28. El lubricante del punzón es insuficiente/el punzón está atascado;

29. El molde está demasiado frío;

30. El molde está demasiado caliente;

31. Demasiado rociado de moho;

32. Pulverización de moho insuficiente;

33. Tipo de pulverización de molde incorrecto;

34. La concentración de agente de liberación es demasiado baja;

35. Adhesión de metal/superficie del molde sucia;

36. Fuga de vacío;

37. La aspiradora se abre demasiado pronto/tarde;

38. El conducto de escape y/o el puerto de desbordamiento fallan;

39. Pobre pulido de la superficie del molde/cilindro de inyección;

40. Insuficiente inclinación de la superficie de calado o cóncavo lateral;

41. Mal diseño de entrada y corredor;

42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración;

43. La forma geométrica de la fundición es difícil de formar;

44. El metal está demasiado caliente/frío;

45. El metal está contaminado o sucio;

46. La especificación del metal es incorrecta;

47. Hay escoria en el material fundido en el horno.

Análisis de defectos de fundición a presión.

1、 Relleno insuficiente

Características principales: el metal se ha enfriado y solidificado antes de llenar la cavidad del molde, o el peso del metal recogido por la cuchara es insuficiente.

Posibles causas:

1. La presión del metal es demasiado baja; 3. La velocidad de la primera etapa es demasiado baja (el metal se enfría demasiado rápido en el cilindro de inyección); 6. El punto de cambio del primer/segundo nivel es demasiado tarde; 7. Error de configuración de desaceleración; 8. La velocidad de la segunda etapa es demasiado baja; 14. El peso de inyección de la cuchara está configurado incorrectamente; 15. Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno cuantitativo; 17. Obstrucción de la tubería del horno dosificador; 24. El ciclo de operación es irregular; 28. Muy poco aceite lubricante para el punzón/punzón atascado; 29. El molde está demasiado frío; 31. Demasiado rociado de moho; 36. Fuga de vacío; 37. La aspiradora se abre demasiado pronto/tarde; 38. El conducto de escape y/o el puerto de desbordamiento fallan; 41. El diseño de la puerta interior y la corredera es deficiente (la parte del molde puede estar demasiado fría); 42. Control de conducción de calor de los puntos de calentamiento y enfriamiento 43. Es difícil dar forma a la geometría de las piezas fundidas; 44. El metal está demasiado caliente/frío; 46. La especificación del metal es incorrecta.

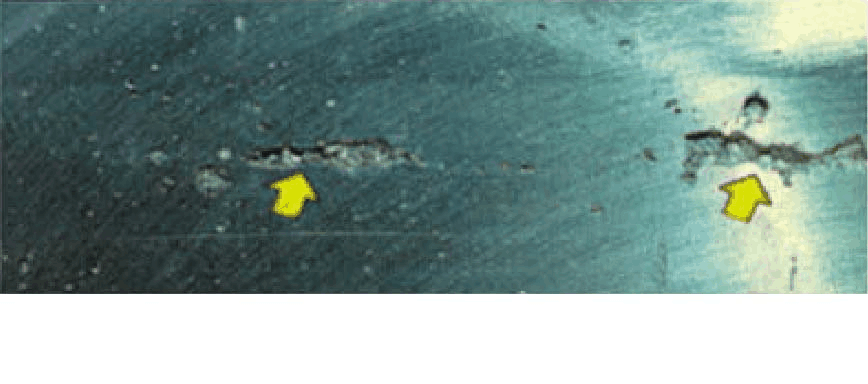

2, cierre frío

Características principales: Cuando dos corrientes de metal líquido se encuentran, la interfaz se ha condensado.

Posibles causas: 1. La presión del metal es demasiado baja; 3. La velocidad de la primera etapa es demasiado baja; 6. El punto de cambio de la primera/segunda etapa es demasiado tarde (3, 6: el metal puede perder demasiado calor en el corredor y la cavidad); 7. Error de configuración de desaceleración; 8. La velocidad de la segunda etapa es demasiado baja; 14. El peso de inyección de la cuchara está configurado incorrectamente; 15. Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno de peso constante (14, 15, 16: cuando se usa prellenado, demasiado metal puede causar que el punto de cambio de la primera/segunda etapa sea demasiado tarde, por lo que el metal está demasiado frío antes de la segunda etapa); 24. El ciclo de operación es irregular; 28. El lubricante del punzón es insuficiente/el punzón está atascado; 29. El molde está demasiado frío; 31. Demasiado rociado de moho; 36. Fuga de vacío; 37. La aspiradora se abre demasiado pronto/tarde; 38. Falla en el paso de escape y/o puerto de desbordamiento (36, 37, 38: puede afectar el modo de llenado); 41. Mal diseño de entrada y corredor:; 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 44. El metal está demasiado caliente/frío; 46. La especificación del metal es incorrecta.

3, pelado

Características principales: el control deficiente del punto final de la inyección o el diseño deficiente de la compuerta y el corredor pueden producir deslaminación de metal o película de óxido.

Posibles causas: 2. La presión del metal es demasiado alta (cuando se llena la cavidad, moho (hongo) la expansión puede causar delaminación en la superficie de fundición); 3. La velocidad de la primera etapa es demasiado baja; 4. La velocidad de la primera etapa es demasiado alta; 5. El punto de cambio de primer/segundo nivel es demasiado temprano; 6. El punto de cambio de la primera/segunda etapa es demasiado tarde (se puede formar una capa de óxido durante el prellenado); 10. Presurice demasiado pronto; 13. La presurización es demasiado alta; 14. El peso de inyección de la cuchara está configurado incorrectamente; 15. Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno cuantitativo; 17. Obstrucción de la tubería del horno dosificador; 23. La fuerza de sujeción es demasiado baja/el tonelaje de la máquina es demasiado pequeño (después de llenar la cavidad, continúe alimentando para abrir el molde con fuerza); 28. Muy poco lubricante para el punzón/punzón atascado (llenado discontinuo o desigual de la cavidad); 41. Mal diseño de entrada y canal (un mal diseño del canal puede causar deslaminación durante el llenado de la cavidad); 47. Hay escoria en el material fundido en el horno.

4, formación de ampollas

Características principales: Cuando se abre el molde, el gas envuelto en la fundición sobresale hacia la piel débil de la fundición, lo que es causado por la expansión del gas presurizado.

Posibles causas: 3. La velocidad de la primera etapa es demasiado baja; 4. La velocidad de la primera etapa es demasiado alta (3, 4: la velocidad incorrecta de la primera etapa puede hacer que entre aire en el metal); 5. El punto de cambio de primer/segundo nivel es demasiado temprano; 6. El punto de cambio del primer/segundo nivel es demasiado tarde; 14. El peso de inyección de la cuchara está configurado incorrectamente; 15. Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno cuantitativo; 18. El tiempo de fraguado es demasiado largo/corto; 21. El retraso de eyección es demasiado corto; 28. Muy poco aceite lubricante para el punzón/punzón atascado (el punzón atascado puede provocar la entrada de aire durante la primera etapa o un cambio de velocidad durante el llenado de la cavidad); 30. El molde está demasiado caliente; 36. Fuga de vacío; 37. La aspiradora se abre demasiado pronto/tarde; 38. El conducto de escape y/o el puerto de desbordamiento fallan; 39. Mal acabado superficial del molde/cilindro de inyección (el cilindro de inyección dañado puede ser la fuente de aire); 41. Mal diseño de entrada y corredor; 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 44. El metal está demasiado caliente/frío.

5, Destello

Características principales: al final del llenado de la cavidad, la presión del metal que actúa sobre el área proyectada de la superficie de fundición es demasiado alta (lo muestra el manómetro) y la fuerza transmitida a la superficie de separación es mayor que la fuerza de cierre del molde. máquina, que abre el molde y obliga al metal a salir.

Posibles causas: 2. La presión del metal es demasiado alta (verifique la ventana de operación de la curva P-Q2 para asegurarse de que la presión y el área de proyección no puedan ser demasiado altas); 7. Error de configuración de desaceleración; 9. La velocidad de la segunda etapa es demasiado alta (por lo general, el cambio de la velocidad de la segunda etapa afectará la presión del metal); 10. Presurice demasiado pronto; 13. La presurización es demasiado alta; 19. La máquina de sujeción/poste guía no es buena; 23. La fuerza de sujeción es demasiado baja/el tonelaje de la máquina es demasiado pequeño (la varilla de tracción puede dañarse instantáneamente o las grietas en la placa base del molde pueden ocurrir repentinamente); 25. El molde tiene fugas de agua/tubería de agua (el destello ocurre repentinamente por razones similares; el agua en la superficie de la cavidad se convierte en vapor, lo que puede causar un destello grave); 31. Demasiada capa de moho (el agua en la superficie de la cavidad se convierte en vapor, lo que puede provocar una inflamación grave); 35. Adhesión de metal/superficie del molde sucia; 39. Pulido deficiente de la superficie del molde/cartucho de inyección (si la estructura del molde y el pulido son deficientes, es posible que el molde no se cierre herméticamente); 41. Mal diseño de entrada y corredor; 44. El metal está demasiado caliente/frío (si el metal está muy caliente, es más probable que el molde tenga rebaba).

6、 Escombros fríos

Características principales: el metal se enfría demasiado en el cilindro de inyección y los fragmentos de la capa de enfriamiento resultantes se inyectan en la cavidad del molde. La gente a menudo puede ver estos fragmentos con los ojos en la superficie de fundición.

Posibles causas: 3. La velocidad de la primera etapa es demasiado baja (una tasa de llenado de metal demasiado baja puede aumentar la generación de fragmentos de la capa de enfriamiento en el cilindro de inyección a presión); 8. La velocidad de la segunda etapa es demasiado baja; 15. Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno cuantitativo (15, 16: la fuente de fragmentos de metal); 17. Obstrucción de la tubería del horno dosificador; 24. Ciclo de operación anormal; 29. El molde está demasiado frío; 31. Demasiado rociado de moho; 41. Mal diseño de entrada y corredor; 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 44. El metal está demasiado caliente/frío (demasiado frío); 46. La especificación del metal es incorrecta (la composición del metal puede hacer que algunos metales se solidifiquen en el cilindro de inyección a temperaturas muy altas).

7, marca de aceite

Características principales: este defecto se produce cuando se utiliza demasiado aceite de punzón.

Posibles causas: 24. El ciclo de operación es irregular (el molde y el cilindro de inyección pueden estar demasiado fríos); 27. Demasiado aceite lubricante para punzones; 29. El molde está demasiado frío.

Industria Co, .Ltd de la fundición de ZheJiang Dongrun fue construido en 1995, hemos estado en la industria de la fundición por más de 25 años. Independientemente del tipo de moldura que necesite, somos el proveedor adecuado para sus trabajos. A diferencia de otros de nuestra competencia, ofrecemos cuatro tipos de fundición.

❖Fundición a presión de alta presión

8, espiráculo

Características principales: Este defecto es causado por el aire envuelto en la fundición, que puede ser causado por un control deficiente del punto final de la inyección, un mal diseño de la compuerta y el corredor.

Posibles causas: 3. La velocidad de la primera etapa es demasiado baja; 4. La velocidad de la primera etapa es demasiado alta; 5. El punto de cambio de primer/segundo nivel es demasiado temprano; 6. El punto de cambio del primer/segundo nivel es demasiado tarde; 8. La velocidad de la segunda etapa es demasiado baja (el porcentaje de sólidos es demasiado alto cuando se llena la cavidad y la velocidad de la segunda etapa puede ser la causa de la porosidad); 11. La presurización es demasiado tarde; 12. Presurización demasiado baja (11, 12: la presurización se puede usar para reducir algunos agujeros de aire); 14. El peso de inyección de la cuchara está configurado incorrectamente; 15 Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno cuantitativo; 17. Bloqueo de las tuberías del horno cuantitativo (14, 15, 16, 17: cambiar el volumen puede afectar la aceleración de la onda y el primer/segundo punto de conmutación); 24. El ciclo de operación es irregular; 28. Muy poco aceite lubricante para el punzón/punzón atascado; 29. El molde está demasiado frío (24, 29: al llenar la cavidad, si el molde está demasiado frío, el aire puede bloquearse cuando dos hilos de metal se encuentran, que es similar al compartimento frío); 31. Demasiado rociado de moho; 36. Fuga de vacío; 37. La aspiradora se abre demasiado pronto/tarde; 38. El conducto de escape y/o el puerto de desbordamiento fallan (36, 37, 38: hay aire contenido en la cavidad); 41. El diseño de la compuerta interior y el corredor es deficiente (por ejemplo, el borde de la compuerta del cilindro de inyección y el pasador eyector inferior pueden hacer que entre aire en el metal); 43. La forma geométrica de la fundición es difícil de formar; 44. El metal está demasiado caliente/frío.

9, tensión

Características principales: la inclinación insuficiente de la superficie de tiro o la concavidad lateral provocan daños en la superficie durante la eyección de morir fundición. Cambiar la temperatura durante la expulsión de las piezas fundidas puede reducir la tensión. Otra razón es la mala rugosidad de la superficie de la matriz.

Posibles causas: 18. El tiempo de solidificación es demasiado largo/corto (la contracción por enfriamiento de la pieza fundida hará que la pieza fundida quede atrapada en el molde, por ejemplo, que permanezca en el molde durante mucho tiempo); 19. La máquina de sujeción/poste guía no es buena; 20. La fuerza de elevación es demasiado alta; 21. El retraso de eyección es demasiado corto; 22. El retraso de eyección es demasiado largo; 30. El molde está demasiado caliente (al expulsarlo, el metal será demasiado blando y también puede ocurrir que se pegue el troquel); 32. Pulverización de moho insuficiente; 33. Tipo de pulverización de molde incorrecto; 34. La concentración de agente de liberación es demasiado baja; 35. Superficie del molde sucia/adherencia del metal (la adherencia del metal es una señal de que el área del molde está demasiado caliente, lo que puede causar otros problemas, como tensión y adherencia del molde); 39. Pobre pulido de la superficie del molde/cilindro de inyección; 40. Insuficiente inclinación de la superficie de calado o cóncavo lateral; 41. El diseño de la compuerta interior y el corredor es deficiente (la cavitación y la erosión pueden causar daños rápidos al acero del troquel y también pueden causar tensión); 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración (frente a la puerta interior puede haber una fuente de nodos calientes); 43. La forma geométrica de la fundición es difícil de formar; 44. El metal está demasiado caliente/frío.

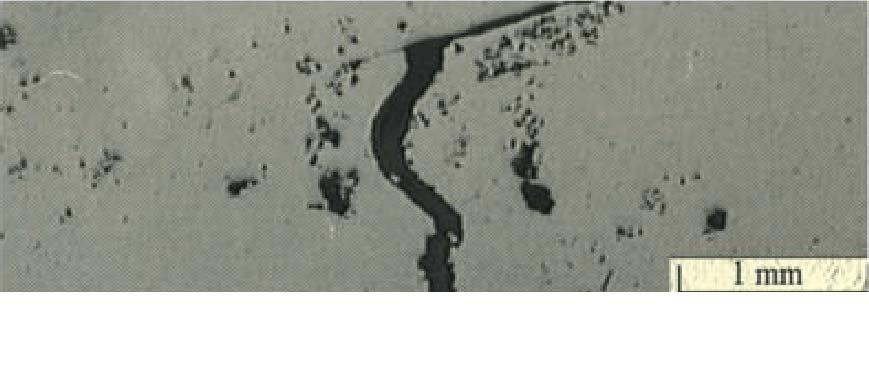

10, Grieta caliente

Características principales: Este defecto es causado por una grieta de solidificación en la posición con la peor resistencia a la tracción cuando el metal se solidifica y se contrae, lo que se puede ver desde la superficie del metal (no fragilidad térmica).

Posibles causas: 1. La presión del metal es demasiado baja; 7. Error de configuración de desaceleración; 8. La velocidad de la segunda etapa es demasiado baja; 9. La velocidad de la segunda etapa es demasiado alta; 11. La presurización es demasiado tarde; 12. La presurización es demasiado baja; 14. El peso de inyección de la cuchara está configurado incorrectamente; 15 Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno cuantitativo; 17. Bloqueo de la tubería del horno de peso constante (15, 16, 17: cuando se utiliza el prellenado, el punto de conmutación de la primera/segunda etapa cambiará, lo que puede provocar el cambio del extremo frontal del llenador a diferentes partes del molde); 24. El ciclo de operación es irregular (lo que puede causar inestabilidad en la temperatura del molde); 28. El lubricante del punzón es insuficiente/el punzón está atascado; 30. El molde está demasiado caliente; 32. Pulverización de moho insuficiente; 41. Mal diseño de entrada y corredor; 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 43. La forma geométrica de la fundición es difícil de formar; 44. El metal está demasiado caliente/frío; 45. El metal está contaminado o sucio; 46. La especificación del metal es incorrecta; 47. Hay escoria en el material fundido en el horno.

Características principales: La composición de la aleación permanece por debajo de la zona de alta temperatura después de la solidificación, lo que da como resultado un metal demasiado débil. Esto puede causar grietas en áreas de alta tensión cuando la fundición se enfría (y se contrae). Nota: Este defecto y la fisura en caliente ocurren al mismo tiempo.

Posibles causas: 18. El tiempo de solidificación es demasiado largo/corto; 20. La fuerza de elevación es demasiado alta; 21. El retraso de eyección es demasiado corto; 22. El retraso de eyección es demasiado largo (18, 20, 21, 22: el ajuste de estos parámetros puede resolver el problema, pero la causa raíz no se toca); 30. El molde está demasiado caliente; 32. Pulverización de moho insuficiente; 40. Ángulo de tiro insuficiente o cóncavo lateral (dañado durante la eyección); 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 44. El metal está demasiado caliente/frío (lo que puede provocar el sobrecalentamiento de algunas partes del molde y el sobrecalentamiento de algunas áreas de la fundición); 45. El metal está contaminado o sucio; 46. La especificación del metal es incorrecta (45, 46: el exceso de Fe, Cu y Zn puede causar fragilidad térmica).

12, depresión

Características principales: La depresión es causada por la cavidad de contracción cerca de la superficie de fundición y es causada por el colapso de la superficie de fundición en la cavidad de contracción durante la solidificación. La depresión es causada por un control deficiente de la temperatura del molde, al igual que el orificio de contracción, porque el sobrecalentamiento local formará una depresión.

Razones principales: 1. La presión del metal es demasiado baja; 7. Error de configuración de desaceleración; 8. La velocidad de la segunda etapa es demasiado baja; 9. La velocidad de la segunda etapa es demasiado alta; 11. La presurización es demasiado tarde; 12. La presurización es demasiado baja (11, 12: no se permite la alimentación. A veces no se permite la alimentación debido a la posición de la compuerta interior); 14. El peso de inyección de la cuchara está configurado incorrectamente; 15. Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno cuantitativo; 17. Obstrucción de la tubería del horno dosificador; 24. El ciclo de operación es irregular; 26. El dispositivo de calefacción/refrigeración pierde aceite (además, la fuga del cilindro de aceite del núcleo insertado también puede causar aceite en la superficie de la cavidad del molde, causando depresión); 30. El molde está demasiado caliente; 32. Pulverización de moho insuficiente; 41. Mal diseño de entrada y corredor; 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 43. La forma geométrica de la fundición es difícil de formar; 44. El metal está demasiado caliente/frío; 45. El metal está contaminado o sucio; 46. La especificación del metal es incorrecta; 47. Hay escoria en el material fundido en el horno.

13, abultado

Características principales: hay orificios de aire en la fundición, que se expulsan antes de que finalice la solidificación, y el gas atrapado se expande hacia afuera a lo largo de la parte insegura para romper el metal.

Razones principales: 3. La velocidad de la primera etapa es demasiado baja; 4. La velocidad de la primera etapa es demasiado alta; 5. El punto de cambio de la primera/segunda etapa es demasiado temprano (3, 4, 5: la fuente de entrada de aire); 14. El peso de inyección de la cuchara está configurado incorrectamente; 15. Bloqueado en el puerto de inyección; 16. Bloqueado en la colada del horno de peso constante (14, 15, 16: la torta es demasiado espesa y puede expandirse); 17. Obstrucción de la tubería del horno dosificador; 18. El tiempo de fraguado es demasiado largo/corto; 21. El retraso de eyección es demasiado corto; 25. El molde tiene fugas de agua/tubería de agua; 26. El dispositivo de aceite de calentamiento/enfriamiento del molde tiene fugas; 27. Demasiado aceite lubricante para punzones (25, 26, 27: la fuente de atrapamiento de gas); 30. El molde está demasiado caliente; 32. Pulverización de moho insuficiente; 36. Fuga de vacío; 37. La aspiradora se abre demasiado pronto/tarde; 38. El conducto de escape y/o el puerto de desbordamiento fallan; 41. Mal diseño de entrada y corredor; 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 43. Es difícil dar forma a la forma geométrica de la fundición (principalmente en el espesor de la pared); 44. El metal está demasiado caliente/frío;

14, Doblado

Características principales: después de la expulsión de la fundición, se producirá una deformación cuando la fundición se enfríe a temperatura ambiente. La causa raíz es causada por alguna forma geométrica o composición de aleación de la fundición. La reducción de la temperatura de eyección puede minimizar la deformación. La temperatura desigual del troquel es una de las principales razones de este defecto.

Razones principales: 18. El tiempo de solidificación es demasiado largo/corto; 21. El retraso de eyección es demasiado corto; 22. El retraso de eyección es demasiado largo; 24. El ciclo de operación es irregular (mal control de temperatura); 30. El molde está demasiado caliente; 32. Pulverización de moho insuficiente; 33. Tipo de pulverización de molde incorrecto; 34. La concentración de agente de liberación es demasiado baja; 40. Insuficiente inclinación de la superficie de calado o cóncavo lateral; 41. Mal diseño de entrada y corredor; 42. Control deficiente de la conducción de calor de los puntos de calentamiento y enfriamiento (un modo de llenado deficiente puede centralizar la carga de calor en algunas áreas del molde); 43. La forma geométrica de la fundición es difícil de formar; 44. El metal está demasiado caliente/frío; 46. La especificación del metal es incorrecta.

15, encolado de troqueles

Características principales: impacto químico y fuerza adhesiva de la aleación de aluminio sobre el acero del troquel, lo que hará que la fundición se rompa durante la eyección. Cambiar la composición de la aleación y reducir la temperatura del metal o la matriz puede reducir la adherencia de la matriz.

Razones principales: 2. La presión del metal es demasiado alta; 5. El punto de cambio de la primera/segunda etapa es demasiado temprano (el llenado previo a veces puede ayudar a reducir la adherencia del troquel en algunas áreas); 9. La velocidad de la segunda etapa es demasiado alta (en algunos casos, cambiar la velocidad del metal puede aumentar la transferencia de calor al área problemática); 15. Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno cuantitativo; 17. Bloqueo de las tuberías del horno cuantitativo (15, 16, 17: el cambio de volumen cambiará el punto de conmutación real de la primera/segunda etapa. Esto puede cambiar el estado de distribución de calor del molde); 30. El molde está demasiado caliente; 32. Pulverización de moho insuficiente; 33. Tipo de pulverización de molde incorrecto; 34. La concentración de agente de liberación es demasiado baja; 39. Pulido deficiente de la superficie del molde/cilindro de inyección (el molde puede necesitar pulido); 41. Mal diseño de entrada y corredor; 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 44. El metal está demasiado caliente/frío; 46. La especificación del metal es incorrecta (cuando el Fe es más bajo que el estándar de 0.6-0.7 %, puede provocar que el troquel se pegue).

Dongrun Casting tiene instalaciones de 20000 metros cuadrados y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Brindamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta OEM pequeños y medianos. Nuestros productos incluyen:

❖ Piezas arquitectónicas |

16, Cavidad de contracción

Características principales: este defecto se debe a que el volumen del metal se vuelve más pequeño durante la solidificación y el metal no tiene más metal para alimentar antes de la solidificación. El sobrecalentamiento local puede concentrar las cavidades de contracción en áreas específicas, consulte "Sags".

Razones principales: 1. La presión del metal es demasiado baja; 7. Error de configuración de desaceleración; 8. La velocidad de la segunda etapa es demasiado baja; 9. La velocidad de la segunda etapa es demasiado alta; 11. La presurización es demasiado tarde; 12. La presurización es demasiado baja; 14. El peso de inyección de la cuchara está configurado incorrectamente; 15 Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno cuantitativo; 17. La tubería del horno de peso constante está bloqueada (14, 15, 16, 17: cuando se aumenta la presión, puede ocurrir una cavidad de contracción cuando la torta es demasiado delgada); 24. Ciclo de operación anormal; 28. El lubricante del punzón es insuficiente/el punzón está atascado; 30. El molde está demasiado caliente; 32. Pulverización de moho insuficiente; 41. Diseño deficiente de la entrada y el canal (mejorar el diseño de la entrada y el canal puede mejorar la alimentación en algunas áreas); 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 43. La forma geométrica de la fundición es difícil de formar; 44. El metal está demasiado caliente/frío; 45. El metal está contaminado o sucio (la cavidad de contracción está relacionada con el óxido y la escoria); 46. La especificación del metal es incorrecta; 47. Hay escoria en el material fundido en el horno.

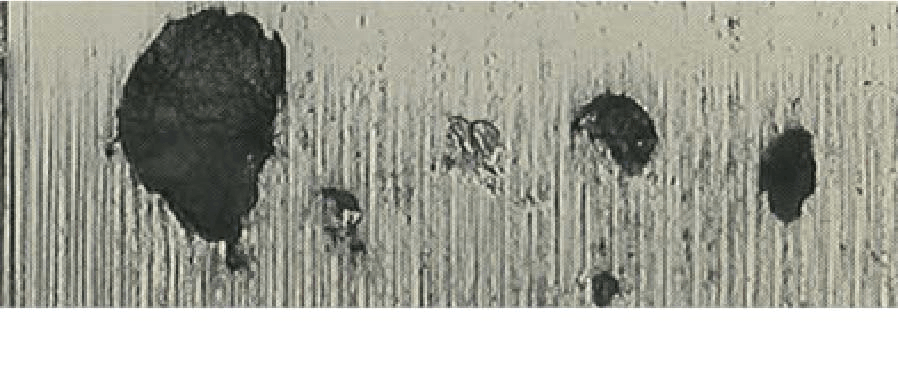

17, Análisis de defectos en la fundición a presión de celosía caliente

Características principales: Este defecto es causado por la continua expansión y contracción de la superficie de acero del troquel durante el uso. El frío excesivo del troquel y la fatiga del troquel acelerarán este resultado.

Razones principales: 2. La presión del metal es demasiado alta; 7. Error de configuración de desaceleración; 13. La presurización es demasiado alta; 24. El ciclo de operación es irregular (el molde está demasiado frío); 29. El molde está demasiado frío; 30. El molde está demasiado caliente; 31. Demasiado rociado de moho; 41. Mal diseño de entrada y corredor; 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 43. La forma geométrica de la fundición es difícil de formar; 44. El metal está demasiado caliente/frío;

18, Análisis de defectos de fundición a presión con fugas

Características principales: El motivo de la fuga de fundición es que hay óxidos que se superponen o se conectan allí, o que hay múltiples orificios que se conectan para formar una ruta de fuga. Una inspección cuidadosa del área de la fuga puede revelar muchas causas de la fuga.

Razones principales: 1. La presión del metal es demasiado baja; 3. La velocidad de la primera etapa es demasiado baja; 4. La velocidad de la primera etapa es demasiado alta; 5. El punto de cambio de primer/segundo nivel es demasiado temprano; 6. El punto de conmutación de la primera etapa/segunda etapa es demasiado tarde (durante el prellenado, el metal solidificado en el corredor, la entrada y la cavidad pueden destruir el modo de llenado, y los fragmentos de la capa fría generados también pueden causar fugas); 7. Error de configuración de desaceleración; 8. La velocidad de la segunda etapa es demasiado baja; 11. La presurización es demasiado tarde; 12. Presurización demasiado baja (la presión del acumulador de la máquina puede ser baja o el circuito de presurización no funciona correctamente); 14. El peso de inyección de la cuchara está configurado incorrectamente; 15. Bloqueado en el puerto de inyección; 16. Bloqueado en el canal de flujo del horno cuantitativo; 17. Obstrucción de las tuberías del horno de peso constante (14, 15, 16, 17: la desviación del punto de conmutación de la primera/segunda etapa que afecta al metal en el canal y la cavidad del molde, y el punto de conmutación de la primera/segunda etapa puede ser el motivo de que el aire se envuelva antes de que se llene el cilindro de inyección); 25. El molde tiene fugas de agua/tubería de agua; 26. El dispositivo de aceite de calentamiento/enfriamiento del molde tiene fugas; 27. Demasiado aceite lubricante para punzones; 28. El lubricante del punzón es insuficiente/el punzón está atascado; 29. El molde está demasiado frío; 30. El molde está demasiado caliente; 31. Demasiada capa de moho (25, 26, 27, 28, 30, 31: la fuente de la porosidad); 36. Fuga de vacío; 37. La aspiradora se abre demasiado pronto/tarde; 38. El conducto de escape y/o el puerto de desbordamiento fallan; 39. Pobre pulido de la superficie del molde/cilindro de inyección; 41. Mal diseño de entrada y corredor; 42. Control deficiente de la conducción de calor de los puntos de calefacción y refrigeración; 43. La forma geométrica de la fundición es difícil de formar; 44. El metal está demasiado caliente/frío; 45. El metal está contaminado o sucio; 46. La especificación del metal es incorrecta; 47. Hay escoria en el material fundido en el horno (45, 46, 47: cambiar la composición o especificación del metal puede mejorar su estanqueidad a la presión).

Industria Co, .Ltd de la fundición de ZheJiang Dongrun fue construido en 1995, hemos estado en la industria de la fundición por más de 25 años. Independientemente del tipo de moldura que necesite, somos el proveedor adecuado para sus trabajos. A diferencia de otros de nuestra competencia, ofrecemos cuatro tipos de fundición.

❖Fundición a presión de alta presión

Dongrun Casting tiene casas de instalaciones de 20000 metros cuadrados y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Brindamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta fabricantes de equipos originales pequeños y medianos. Nuestros productos incluyen:

❖ Piezas arquitectónicas |

Explore nuestra sala de exposición en línea para ver qué podemos hacer por usted. Y luego correo electrónico:donrun@dongruncasting.com nosotros sus especificaciones o consultas hoy