Consideraciones sobre la fundición en arena

Cuando se trata de moldeo en arena Consideraciones de diseño, es crucial saber para qué se utilizará la pieza fundida, así como cualquier proceso adicional por el que tendrá que pasar después de verterla. Si una pieza fundida va a ser visible, es posible que sea necesario mecanizarla o recubrirla para obtener un acabado suave. Por otro lado, los servicios de tratamiento térmico pueden ser necesarios si la pieza fundida se utilizará como parte de una estructura o conjunto que requiere buena rigidez.

Para alcanzar los resultados finales deseados, la mayoría de las piezas fundidas deben mecanizarse o tratarse de alguna manera. Los siguientes aspectos son consideraciones esenciales:

Impresiones y dibujos detallados

La característica más importante del diseño de moldes de fundición en arena es proporcionar impresiones y dibujos extremadamente detallados. una fundicion de arena necesita un dibujo tanto para la fundición como para el producto terminado mecanizado.

Las impresiones detalladas son una importante herramienta de comunicación en el proceso de diseño de fundición en arena, ya que describen las expectativas y los requisitos del diseñador para el producto terminado. La siguiente información debe incluirse en el diseño de su producto de fundición en arena:

Tamaño

Forma

Calado

Radios

Nivel de tolerancia

Nivel de defecto

Acabado de la superficie

Requisitos de inspección

Si la fundición requiere marcas de identificación de fundición, como un número de componente, un código de fundición o un lote de calor, asegúrese de especificar el tamaño y la ubicación en sus impresiones detalladas.

Ángulo de tiro de fundición en arena

El ángulo de tiro del moldeado en arena es un ángulo perpendicular al modelo que permite que el contenido se retire fácilmente del delicado molde de arena sin destruir la pared exterior. El proceso de moldeo del producto, cómo diseñamos la fundición y la profundidad del patrón dentro del molde se utilizan para determinar el ángulo de inclinación de la fundición en arena. No obstante, muchos diseñadores de fundición en arena ignoran la importancia del ángulo de inclinación de la fundición en arena. La utilidad de la superficie cónica en el diseño de fundición en arena se puede mejorar seleccionando un ángulo de desmoldeo de fundición en arena adecuado.

Además, debido al alto flujo de metal, puede reducir los costos de procesamiento. Como resultado, el ángulo de desmoldeo típico de la fundición en arena cumplirá con el estándar ISO y no influirá en la operación del diseño de fundición en arena. Como resultado, su organización podrá fabricar más moldes de arena a un menor costo manteniendo una calidad constante. El ángulo de inclinación normal para la fundición en arena es de 2 grados. Con características externas e interiores, el calado mínimo es de aproximadamente 1 grado.

Rondas y Filete

Tener en cuenta redondos y filetes amplios es un aspecto importante del proceso de diseño de fundición en arena. Las rondas y los filetes generosos mejoran la apariencia de un yeso al mismo tiempo que ayudan a distribuir las deformaciones y reducen las tensiones del yeso. Los filetes de esquina generosos y apropiados también ayudan en el vertido del componente al evitar que se produzcan flujos turbulentos y permitir que el material fundido fluya y llene la fundición correctamente.

Línea divisoria

En el diseño de fundición en arena, es fundamental determinar la posición de la línea de separación. Es la línea divisoria. Confiamos en él para determinar si debemos o no cambiar de rumbo. Debido a que afecta el costo de producción final y la calidad de las piezas fundidas, el diseñador de ingeniería debe comprender y registrar la ubicación de la línea de separación en el dibujo de la pieza fundida. Cuando se trata de colocar la línea de separación, confiar exclusivamente en la experiencia práctica de los trabajadores de la fundición de metales es insuficiente.

La línea divisoria debe ser lo más baja posible y ancha, corta y plana. Si la línea de partición y las rebabas de la costura no coinciden, el margen de extensión entre ellas no debe exceder 0.020.

Además, la línea de separación que elegimos tiene un material de extensión máxima de la costura de aproximadamente 0.015. Si cambia la posición de la línea de partición, preste atención. El uso del núcleo, la posición de vertido, el peso de la fundición y la corrección dimensional se verán afectados.

Selección de aleación

Es crucial elegir la aleación correcta para su fundición. La aleación que elija puede tener un gran impacto en cualidades como:

Fortalecimiento

Durabilidad

Dureza

Resistencia a la corrosión

Ductilidad

Contracción

Templabilidad

Cost

soldabilidad

Socavados y núcleos

La socavación se utiliza en el diseño de fundición en arena para evitar que el modelo se elimine durante el proceso de producción del molde. El uso del núcleo alargará y aumentará el costo de la fundición. Como resultado, debemos disminuir o eliminar el uso de porciones de arena de núcleo en nuestros diseños de fundición en arena. De hecho, las primeras definiciones de la línea de separación proporcionadas por especialistas fueron beneficiosas para comprender las propiedades del producto y evitar el problema de socavación. El equilibrio y la interacción entre los muchos elementos no son evidentes ahora que se han refinado. Como resultado, debemos aprender las normas y estándares del diseño de fundición en arena.

Secciones cruzadas

Una sección transversal o un grosor de pared constantes suele ser ventajoso. Sin embargo, no debe usarse en el diseño de fundición en arena porque muchos productos de fundición no permiten cambios repentinos de sección. En teoría, sólo la parte más gruesa de la fundición no debe enfriarse aisladamente y la sección transversal puede considerarse eficaz. Esto ocurre porque las secciones más gruesas tardan más en enfriarse.

No se ven afectados por la solidificación del metal circundante. La sección más gruesa se solidificará a continuación, pero no podrá eliminarse del medio ambiente. Dará como resultado problemas en la fundición, como porosidad o desgarro. Como resultado, antes de ejecutar un diseño de fundición en arena, es importante considerar el límite de espesor del producto.

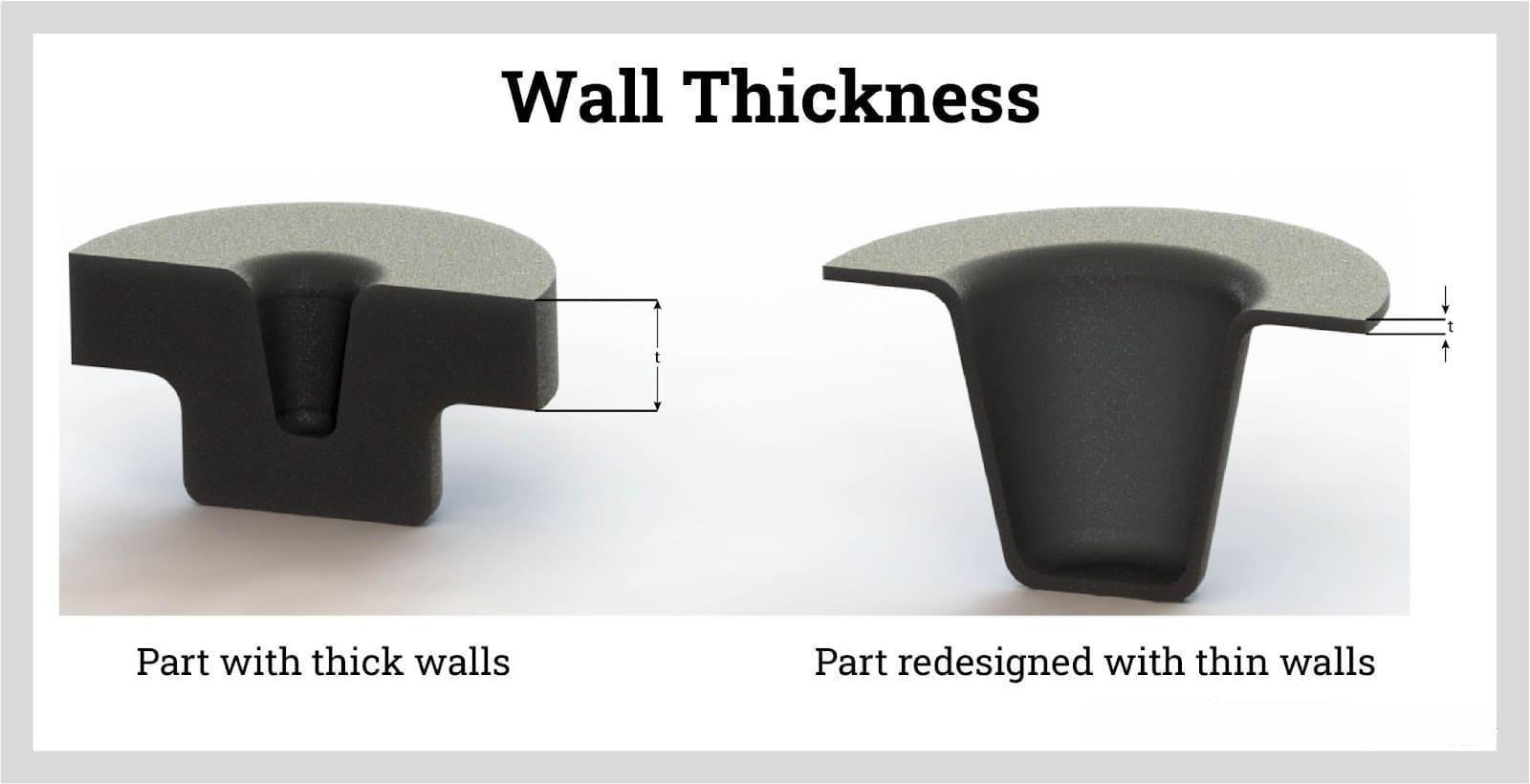

Espesor de la pared

Es fundamental en el diseño de fundición en arena lograr una solidificación uniforme del modelo y evitar la formación de cavidades. Entonces, ¿cuál es la mejor manera de hacerlo? Esto tiene que ver con la relación entre el volumen y el área superficial del molde de arena. Por lo general, se requiere que la tasa de solidificación de las piezas fundidas sea proporcional al cuadrado de su relación.

Esto se debe a que la pieza con un área de superficie específica de volumen más pequeña se endurece más rápido durante la fundición del producto que la pieza con un área de superficie específica de volumen más grande, y viceversa. Para remediar esta dificultad, muchas fundiciones de metal aumentarán el espesor total o agregarán ciertos materiales en la posición de soporte de carga. El enfoque correcto, por otro lado, es utilizar refuerzos y cartelas. Porque mientras el primero aumenta la resistencia, el segundo reduce el espesor de la pared gruesa local.

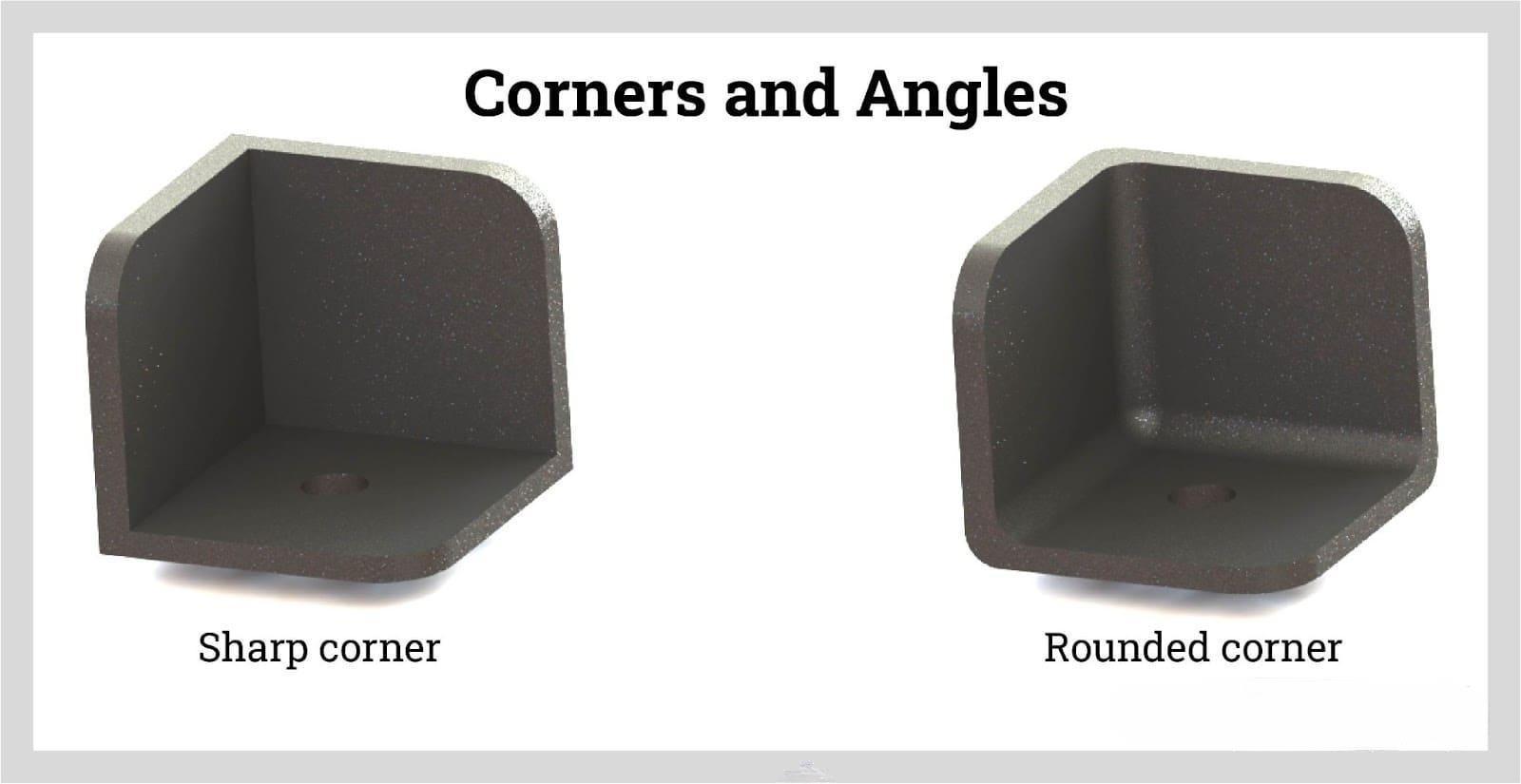

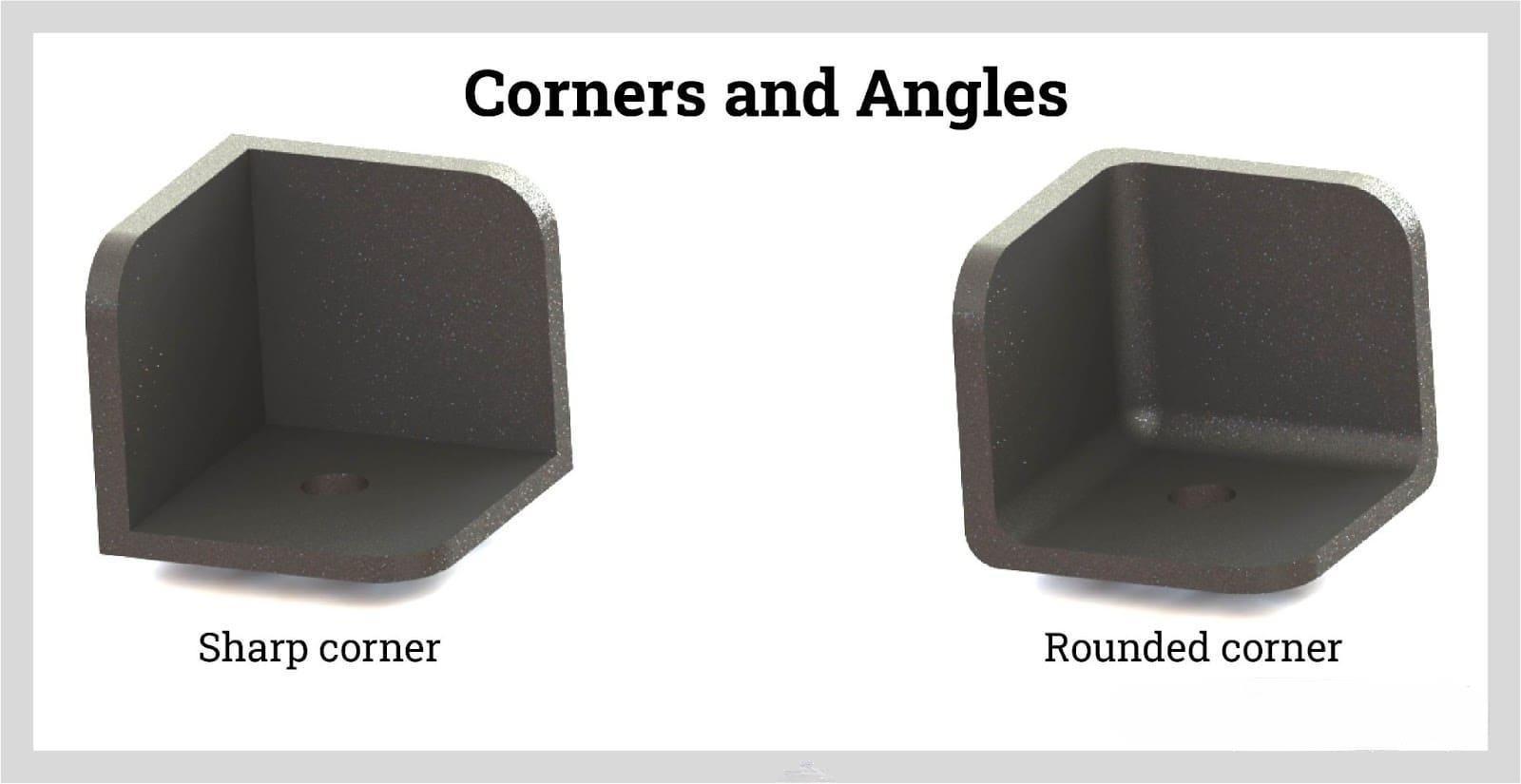

Esquinas y ángulos

Las propiedades de enfriamiento del material utilizado para fabricar moldes de arena, como todos sabemos, tienen un impacto significativo en la calidad de las piezas fundidas en arena. Como resultado, al diseñar fundiciones en arena, se debe tener en cuenta este problema. Cuando el efecto de enfriamiento de la fundición o el molde de arena es deficiente, se generará calor localmente en la intersección de la esquina afilada y la esquina del componente.

Como resultado, la fundición está sujeta a una fuente concentrada de estrés, lo que hace que se distorsione, se encoja y se rompa a lo largo del proceso subsiguiente, lo que reduce la calidad del producto final. Esto es algo que debe evitarse al diseñar un molde de fundición en arena.

Diseño de cruces

La forma de la pieza puede ser muy complicada debido a las características únicas del diseño del molde de fundición en arena. En la mayoría de los casos, hay numerosas conexiones. Junction es cómo nos referimos a ellos. L, X, V, Y y XT son los cinco tipos diferentes de uniones. Estas uniones también producen concentraciones de masa locales, como se indicó anteriormente. Se producirán grietas, encogimiento, tensión y otros problemas. Reducir la concentración de masa local excesiva inducida por la unión es la solución de diseño de fundición en arena óptima. Por último, debe integrarse a la perfección en el resultado final.

Asignación de fundición

Para comenzar, debemos reconocer que la mayoría de los metales, como el acero ordinario, el cobre, el aluminio, el magnesio y el zinc, experimentan una reacción de contracción durante la solidificación. Cuando se trata de la gestión del diseño de fundición en arena, es importante recordar que debe haber un margen de mecanizado en la interfaz entre dos piezas de fundición en arena.

En otras palabras, deben evitarse los bordes curvos en la interfaz de fundición en arena. Esto se debe a que su contracción es proporcional al punto de congelación del material y la relación de volumen del área superficial de la fundición.

Reciclaje de arena de moldeo

Los terrones se enfrían y se trituran una vez que se ha sacudido la arena para obtener una colada completa. A menudo se utiliza un campo magnético para ayudar a eliminar todas las partículas y gránulos de metal. Se utilizan sacudidores, zarandas rotatorias y zarandas vibratorias para filtrar toda la arena y los componentes. La arena limpia se puede devolver al ciclo de producción de arena de moldeo desde el principio.

Los trituradores se utilizan para combinar la arena, el agente aglutinante y el agua para moldear arenas. Los aireadores se utilizan junto con aireadores para aflojar la arena y hacerla más moldeable. Los camiones con cuchara o las cintas transportadoras transportan la arena preparada al piso de moldeo, donde se le da forma en los moldes; los moldes pueden colocarse en el suelo o transferirse a una estación de vertido mediante cintas transportadoras. En una estación de desmoldeo, las piezas fundidas se separan de la arena adherida después del vertido. Por cinta transportadora u otras formas, la arena utilizada se devuelve a los contenedores de almacenamiento.

La arena de fundición se recupera y reutiliza con frecuencia durante el proceso de fabricación. Aproximadamente 100 millones de toneladas de arena se utilizan en la producción cada año, según estimaciones de la industria. Solo se desechan de cuatro a siete millones de toneladas de ese total, y otras empresas con frecuencia reutilizan incluso esa arena.

Casting de dongrun Tenemos instalaciones de 20000 metros cuadrados y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Prestamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta OEM pequeños y medianos. Nuestros productos incluyen: Automoción y camiones, Servicios eléctricos y comunicaciones, Sistema de medición, Industria Hidráulica, Dispositivo médicos, Iluminación , Presión de combustible y gas, Partes de muebles.

Más detalles : www.dongruncasting.com