Introducción a los Fundición a presión de aluminio Bloque cilíndrico

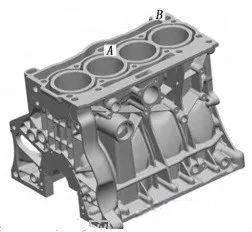

La siguiente figura muestra el cuerpo del cilindro de fundición a presión de aleación Al-9Si-3Cu, con dimensiones de 351 mm * 334 mm * 269 mm, espesor de pared de (4 ± 0.4) mm, masa en blanco de 18.9 kg y dureza (HB) de 90- 110. La camisa del cilindro está hecha de fundición de grafito vermicular con alto contenido de fósforo, con una dureza (HB) de 220-290 y un espesor de pared de 4.4 mm. El espesor de la pared después de la molienda es de 2.8 mm. La estructura del cilindro incluye el cuerpo del cilindro, la camisa de agua, el conducto de aceite de alta presión, el cárter, el asiento del cojinete principal, etc.

2. Equipo de fusión de aleación de aluminio. y proceso

La fusión adopta un horno de gas LPG, que tiene funciones de alimentación, fusión y aislamiento. La tasa de fusión es de 3.5 T/H y la capacidad del horno de aislamiento es de 10 t. Actualmente, para ahorrar energía, se utiliza comúnmente el proceso de suministro directo de aleación de aluminio líquido, donde el proveedor de aleación de aluminio funde el líquido de aleación de aluminio en la fábrica y entrega directamente el líquido de aleación al horno de aislamiento en el taller de fundición a presión.

El grado de aleación es Al-9Si-3Cu, y la relación entre el lingote de aleación de aluminio y la alimentación del horno es de 4:6; Usar un espectrómetro de lectura directa para detectar la composición del líquido de aleación antes del horno; El líquido de aleación se aísla a 720 ℃ en la sala de aislamiento del horno de fusión y, después del refinado y la eliminación de la escoria en el horno, se descarga en la cuchara de transferencia; El uso de nitrógeno (99.99 %) y un dispositivo de desgasificación giratorio para el tratamiento de desgasificación en la cuchara de transferencia puede purificar el gas residual y los residuos dentro del líquido de aleación; Evaluar el efecto de desgasificación a través de un dispositivo de detección de contenido de gas, con un índice de densidad de (1- ρ Vacío/ ρ Presión normal) * 100, con un estándar de control de ≤ 1.

3. Diseño de molde de fundición a presión y sistema de vertido

El molde adopta una estructura de extracción de núcleo de seis lados, compuesta principalmente por una parte de molde fija, una parte de molde móvil, una parte de formación, un sistema de vertido, un mecanismo de extracción de núcleo, un mecanismo de eyección, un sistema de escape, un dispositivo de calefacción y aislamiento, un sistema de posicionamiento y guía, etc. El material del molde de fundición a presión es acero 3Cr2W8V y H13, y la varilla central puede estar hecha de aleación de titanio o aleación de alta temperatura. Después del tratamiento térmico, su dureza (HRC) alcanza 45 o más. Después del tratamiento de nitruración superficial, la vida útil del molde de fundición a presión puede alcanzar más de 100000 veces.

Por lo general, existen dos formas de sistema de vertido para la fundición a presión de bloques de cilindros: sistema de vertido de un solo lado y sistema de vertido de doble lado. El sistema de vertido de un solo lado se usa generalmente para bloques de cilindros pequeños, mientras que el sistema de vertido de doble lado se usa generalmente para bloques de cilindros grandes. Mediante el uso de software de análisis de flujo de molde para la simulación de llenado y solidificación, se puede optimizar el diseño del proceso de vertido.

4. Máquina de fundición a presión y Proceso de fundición a presión

Para obtener piezas fundidas a presión de alta calidad, los parámetros clave del proceso, como la temperatura, la velocidad, la presión y el tiempo, deben satisfacer las necesidades de la producción de piezas fundidas a presión.

(1). Control de temperatura

La temperatura de vertido debe controlarse entre 640 y 680 ℃. Si la temperatura de vertido es demasiado alta, la contracción es grande y la fundición es propensa a grietas, granos gruesos y adherencia del molde; Si la temperatura de vertido es demasiado baja, es fácil que se produzcan defectos como cierres en frío, patrones superficiales y vertido insuficiente. Durante el vertido, debe asegurarse de que la capa de oxidación de la superficie del líquido de aleación de aluminio en el horno de aislamiento se limpie de manera oportuna, de lo contrario, puede provocar defectos de inclusión de oxidación.

Los moldes de fundición a presión deben precalentarse a una temperatura determinada antes de su uso. En la producción continua, la temperatura del molde de fundición a presión aumenta a menudo. La temperatura excesiva no solo hace que el metal líquido se adhiera al molde, sino que también provoca un enfriamiento lento de la fundición, lo que genera granos gruesos y deformación durante la expulsión.

Se utilizan seis calentadores de temperatura del molde para calentar el molde del bloque de cilindros de aleación de aluminio, y se utiliza agua de refrigeración para todos los núcleos, insertos, etc. para controlar la temperatura de trabajo del molde dentro del rango de 180-200 ℃.

(2). Control de velocidad y presión

La calidad de la fundición a presión del bloque de cilindros es muy sensible a los cambios en los parámetros del proceso de inyección.

La velocidad excesiva puede provocar fácilmente un aumento de gas en la fundición; Si es demasiado bajo, puede causar fácilmente un llenado deficiente.

Si la presión de inyección es demasiado baja, aumentan los defectos como la porosidad y la contracción en la fundición; La presión excesiva aumenta los defectos como rebabas y rebabas, que también pueden causar daños significativos al molde.

Tome la velocidad de inyección adecuada (presión específica de inyección), determine una posición de conversión de velocidad razonable y logre una presurización rápida de la fundición antes de la solidificación (presión específica de presurización).

Debido al gran tamaño, la estructura compleja y las diferencias significativas en el grosor de la pared del cuerpo del cilindro, se utilizó una máquina de fundición a presión de 28000 kN, con una velocidad de inyección lenta de aproximadamente 0.2 m/s, una carrera de inyección lenta de 400 mm y un rápido velocidad de inyección de unos 5.5 m/s. La presión final se mantuvo alrededor de 45 MPa.

(3). Control del tiempo

La duración del tiempo de llenado depende del tamaño y la complejidad del volumen de fundición. El tiempo de llenado está estrechamente relacionado con el área de la sección transversal de la compuerta interior y está directamente relacionado con la velocidad de inyección del punzón. El tiempo de llenado se refleja finalmente en la velocidad de inyección del segundo nivel, lo que significa que la velocidad de inyección rápida se controla a 4-5 m/s.

Después de llenar la cavidad del molde con líquido de aleación, entrará en la etapa de formación de solidificación. En este momento, se debe realizar una presurización inmediata para solidificar y cristalizar el líquido de aleación a alta presión. El tiempo de creación de presión de las máquinas de fundición a presión de gran tonelaje debe controlarse dentro de los 30 ms, y las máquinas de fundición a presión pequeñas pueden alcanzar los 10 ms.

El tiempo de mantenimiento depende del material y del espesor de la pared de la fundición. Si el tiempo de mantenimiento es demasiado corto, es fácil producir poros y porosidad por contracción; Si el tiempo de retención es demasiado largo, la temperatura de la fundición será baja, la contracción será grande y la resistencia durante la extracción del núcleo y la expulsión de la fundición será grande. Esto no solo dificulta el desmoldeo, sino que también provoca fácilmente el agrietamiento de la fundición, lo que suele tardar 30 segundos.

(4). Implementación de Unidad de Producción Automática para Fundición a Presión

La máquina de fundición a presión está equipada con dispositivos auxiliares periféricos, como un robot de vertido, un robot de pulverización, un robot de recogida de piezas y una máquina de corte, que puede lograr una producción totalmente automática con una velocidad de 110 s en una sola pieza.

① Aislamiento líquido de aleación

Transfiera el líquido de aleación con composición calificada y contenido de gas al horno de aislamiento frente a la máquina de fundición a presión para aislamiento a través de la cuchara de transferencia y controle la temperatura entre 640-680 ℃.

② Inserción de camisas de cilindros de hierro fundido

Antes de incrustar la camisa del cilindro, debe precalentarse a 90 ℃ para evitar el agrietamiento causado por la tensión de contracción de la aleación de aluminio.

③ Limpieza del sistema de vertido

Usando una máquina de corte de bordes hidráulica automática y un molde de corte de bordes, corte el sistema de vertido, el sistema de desbordamiento y el flash dentro del orificio del cilindro.

(5). Tratamiento térmico

La tensión residual en la fundición del bloque de cilindros incluye la tensión térmica, la tensión de transformación de fase y la tensión de contracción. La tensión residual reduce las propiedades mecánicas de las piezas fundidas y afecta su precisión de mecanizado. Mediante el envejecimiento natural durante 24 horas y el tratamiento T5, se puede eliminar el estrés residual.

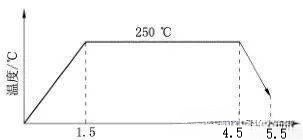

La siguiente figura muestra la curva de procesamiento T5.

El tratamiento T5 dará como resultado una disminución de 8 a 10 en la dureza (HB) de la fundición. Al aumentar el contenido de Cu, Si, Mn y reducir adecuadamente la temperatura del tratamiento T5, se puede obtener la dureza de fundición ideal. Entre ellos, el aumento en el contenido de Cu tiene un efecto significativo en el aumento de la dureza, pero el costo del material es relativamente alto. Se necesitan pruebas ortogonales de composición química y temperatura para determinar el plan de proceso.

Los puntos de medición de la dureza se muestran en los puntos A y B de la Figura 1.

(6). Mecanizado en bruto

Para garantizar que los productos entregados cumplan con el posicionamiento de mecanizado de precisión posterior y la precisión de procesamiento, es necesario un mecanizado de desbaste de la pieza en bruto para eliminar las tolerancias de fundición. El rango de mecanizado de desbaste incluye el orificio de posicionamiento, el asiento del cojinete principal, el orificio del cilindro, etc., todos los cuales se completan con un centro de mecanizado.

(7). Prueba de fugas

Las piezas después del mecanizado de desbaste deben someterse a pruebas de fugas, que se dividen en pruebas de fugas de camisa de agua, paso de aceite de alta presión y cámara de aceite de baja presión. El proceso de prueba de fugas se divide principalmente en cuatro etapas: inflado, estabilización de presión, medición y escape.

(8). Infiltración

Para piezas con fugas que requieran una fuga de la camisa de agua de menos de 100 ml y una fuga del cárter de menos de 500 ml, se llevará a cabo un tratamiento de infiltración para llenar los poros finos y la porosidad de contracción de la fundición con líquido de infiltración orgánico, de modo que el cuerpo del cilindro cumpla los requisitos de hermeticidad requeridos. Para la fuga en blanco, la infiltración es solo para reparar piezas con contracción superficial y defectos de cierre en frío, y su proporción es muy pequeña. Después del mecanizado, las áreas de contracción de la pared gruesa de la pieza en bruto solo se pueden exponer, y la infiltración del producto terminado es un proceso de reparación importante.

Industria Co, .Ltd de la fundición de ZheJiang Dongrun fue construido en 1995, hemos estado en la industria de la fundición por más de 25 años. Independientemente del tipo de moldura que necesite, somos el proveedor adecuado para sus trabajos. A diferencia de otros de nuestra competencia, ofrecemos cuatro tipos de fundición.

❖Fundición a presión de alta presión

Dongrun Casting tiene casas de instalaciones de 20000 metros cuadrados y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Brindamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta fabricantes de equipos originales pequeños y medianos. Nuestros productos incluyen:

❖ Piezas arquitectónicas |

Explore nuestra sala de exposición en línea para ver qué podemos hacer por usted. Y luego correo electrónico:donrun@dongruncasting.com nosotros sus especificaciones o consultas hoy