Moldeo en arena

1: Construcción y métodos de fundición en arena

Moldeo en arena tiene miles de años y se introdujo por primera vez en el año 1000 a.C. A lo largo de los siglos desde entonces, ha tenido mejoras en los controles de procesos, opciones de materiales, capacidades de tolerancia, las complejidades de las piezas y la gama de tamaños de piezas, pero con ligeros cambios en los tipos de metales utilizados. Los resultados de la ingeniería, la innovación y el desarrollo han hecho que la fundición en arena sea el método de fundición de metales más versátil y ampliamente utilizado.

¿Qué es el moldeado en arena?

La fundición en arena es un proceso de fabricación en el que el metal fundido se vierte en un molde de arena que contiene una cavidad hueca de la forma deseada. Después de un período de tiempo, el yeso se enfría y solidifica. Luego, la arena se rompe y se sacude. Los materiales de fundición para fundición en arena incluyen metal, hormigón, epoxi, yeso y arcilla.

La fundición es un proceso de fabricación en el que un material líquido generalmente se vierte en un molde, que contiene una cavidad hueca de la forma deseada, y luego se deja solidificar. Los materiales de fundición incluyen metal, hormigón, epoxi, yeso y arcilla. Este artículo se centrará en la fundición en arena.

Las piezas fabricadas con fundición en arena vienen en una amplia gama de tamaños y pesos y tienen geometrías complejas que utilizan una variedad de metales. El uso de arena como material de fundición reduce significativamente el costo del proceso de fundición. En el proceso de moldes metálicos, el mecanizado de los moldes representa una gran parte de los costes.

Con la fundición en arena, el tipo de arena utilizada en el proceso depende de si la arena se reutilizará o se desechará. En la fundición en arena verde, los moldes son reutilizables, mientras que en el proceso de fundición en arena seca, la arena se tira.

La fundición en arena se utiliza para metales con altas temperaturas de fusión, como el titanio, los aceros y el níquel, y es el único proceso de fundición que puede funcionar con esos materiales. Es la elección de las industrias aeroespacial y automotriz para producir piezas de series pequeñas y de bajo costo.

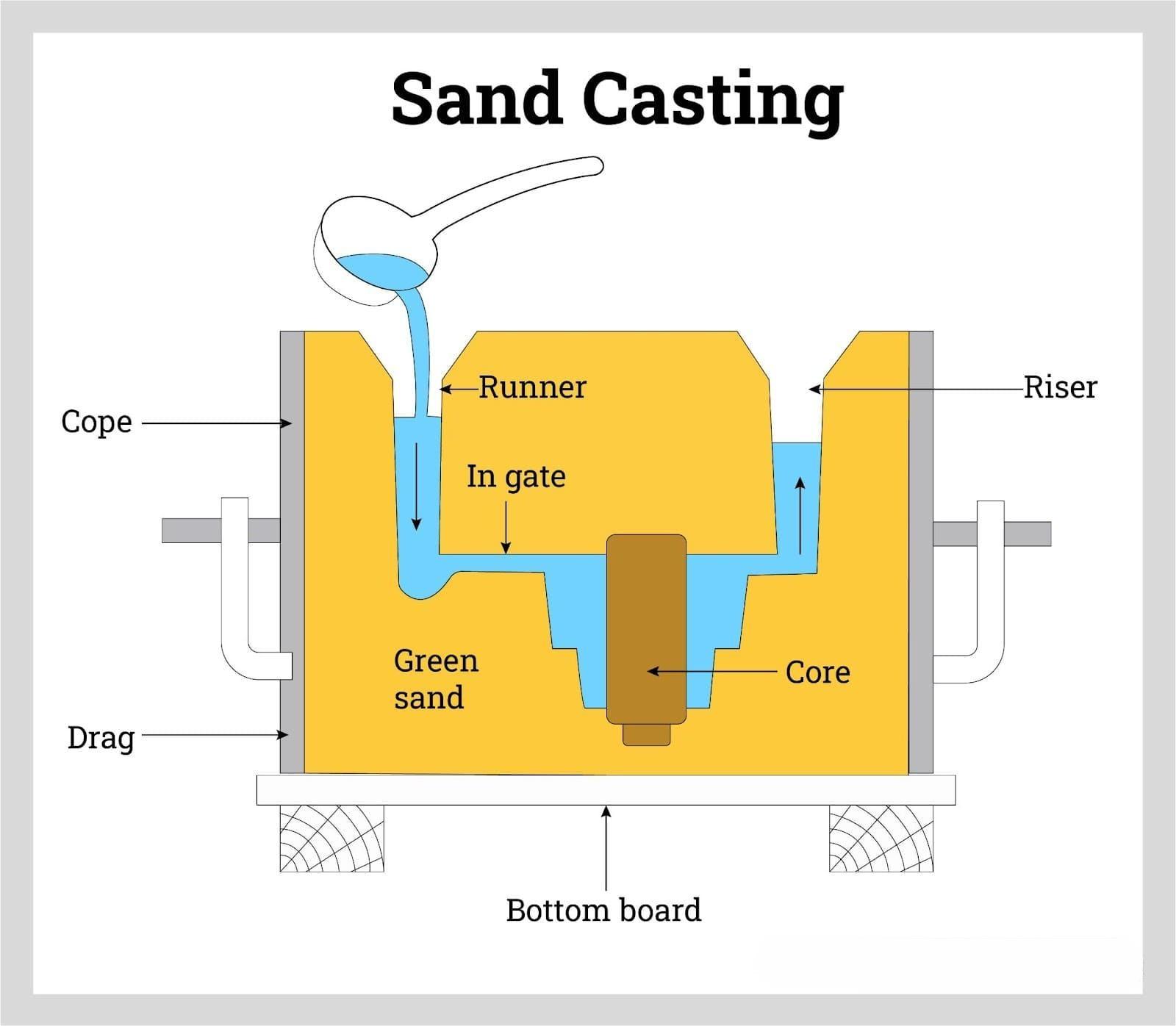

Componentes de un molde de fundición en arena

La fabricación del molde de fundición en arena generalmente requiere cuatro componentes que son:

Arena básica

La arena base es la arena que se utiliza para crear el molde en su forma más pura. Un agente aglutinante es necesario para mantenerlo unido. El núcleo también está hecho de arena base. Las siguientes son las variedades más frecuentes de arena base:

Arena de sílice

Arena olivina

arena de cromita

Arena de circonio

Arena de chamota

Aglutinantes o Agentes Aglutinantes

Los agentes aglutinantes son el pegamento que mantiene unidas las partículas de arena. Los siguientes son los tipos de ligantes más frecuentes:

Arcilla y agua

Aceite

Resina

Silicato de sodio

Mejora a través de aditivos

Los aditivos se utilizan para mejorar el acabado de la superficie del molde, su resistencia, refractariedad y amortiguación.

Compuestos de separación

Puede ser un polvo fino o un líquido que se usa para facilitar la eliminación del patrón del molde.

Métodos de fundición en arena

La fundición en arena es un proceso de fabricación centenario que se desarrolló en China alrededor del año 1600 a. En ese momento, se utilizó para producir estatuas, adornos decorativos y artefactos. Con la introducción de aviones y automóviles en el siglo XX, la fundición en arena se convirtió en una parte esencial para producir piezas de alta precisión con tolerancias excepcionales. Desde entonces, la antigua fundición en arena se ha mejorado, ajustado, cambiado y diseñado para ser una parte vital de la producción de piezas y componentes del siglo XXI.

Se estima que el 70% de las fundiciones de metal en el mundo se completan con fundición en arena. Es un método de producción esencial para la fabricación de bloques de motor, culatas, carcasas de bombas, cuerpos de válvulas y cajas de cambios.

Fundición en arena para ropa de cama

El 'enfoque de asentamiento' también se puede utilizar para formar el diseño cilíndrico sólido. El arrastre se llena parcialmente con arena de moldeo y se apisona con esta técnica. El patrón se introduce en la arena después de golpearlo lo suficiente. Para garantizar un apisonamiento de arena preciso, la arena cerca del patrón se pliega y se golpea con fuerza.

El patrón se puede quitar para examinar la arena en busca de parches blandos en la superficie. Si hay zonas blandas, se embiste con más arena hasta que la arena esté bien compacta. Para asegurar una cámara de molde bien apisonada, el patrón se fuerza hacia abajo nuevamente.

La línea divisoria debe estar nivelada con la superficie de arena suave circundante al asentar. No es necesario girar el arrastre cuando se asienta un patrón. Cuando se emplea el moldeado en fosa para hacer moldes más grandes, se puede utilizar el asiento.

Fundición en arena de falso cope

Otro método para moldear el diseño cilíndrico sólido es la técnica de la falsa capa. En este proceso, la arena se apisona firmemente debajo del patrón. El diseño se asienta en la cofia sin tener en cuenta la arena que se acumula debajo del patrón, lo que da como resultado una superficie de separación uniforme.

Después de espolvorear la capa superior y el patrón con arena de separación, la sección de arrastre de la mufla se coloca encima de la parte superior y se sigue con el procedimiento estándar de apisonado. El conjunto completo se sujeta y se hace rodar sobre un lecho de arena y las abrazaderas, la tapa y la tabla inferior de la tapa se quitan y destruyen. La capa vacía se coloca sobre el arrastre y se embiste. En este caso, la capa es un bloque ficticio que se utiliza para crear la resistencia y se denomina "capa falsa".

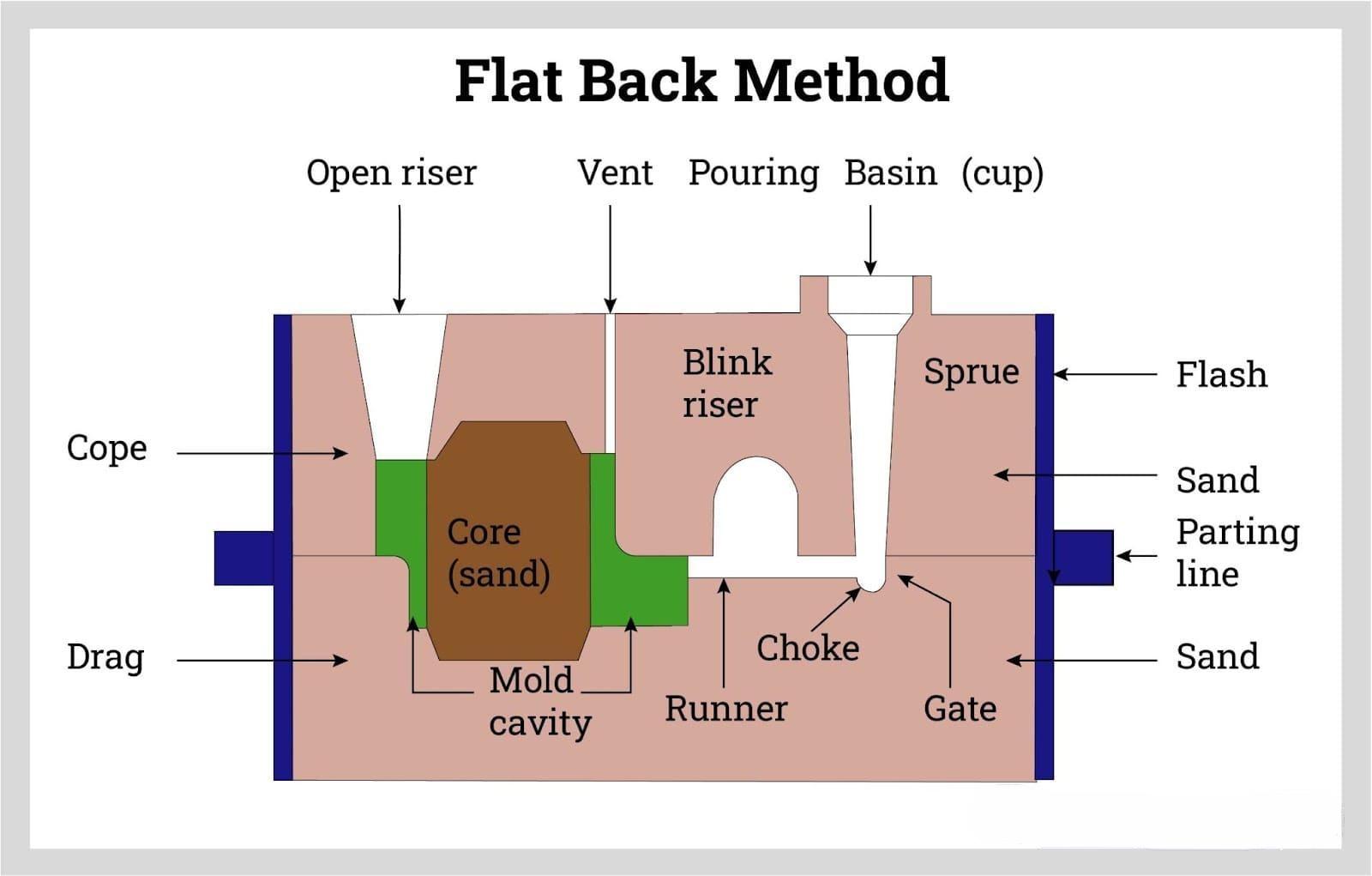

Fundición en arena con respaldo plano

Con la fundición en arena de fondo plano, la cavidad del molde está en el lado de arrastre, en el lado de la cubierta o en ambos. Con una tapa sin moldear, se coloca un bebedero en el arrastre para formar la parte posterior plana para ayudar con el vertido y enfriamiento de la pieza moldeada. El patrón se coloca en la caja de arrastre, se cubre con arena y se apisona. Se utiliza para espaldas planas simples o para espaldas planas que irán unidas a su otra mitad en la unión de capa y arrastre.

Con partes posteriores planas simples, se elimina el patrón apisonado y se insertan compuertas y bebederos para permitir que el metal fundido se vierta en el molde. Cuando la fundición en arena de fondo plano tiene el patrón en la cubierta y la caja de arrastre, la cubierta se coloca sobre la caja de arrastre y se coloca sobre ella un patrón idéntico o similar y se apisona de manera que los dos patrones den una impresión completa y firme.

La tapa y la caja de arrastre se separan y los patrones se eliminan, después de lo cual la tapa y la caja de arrastre se vuelven a colocar juntas y se sellan herméticamente para evitar que la caja superior flote. Se agregan compuertas y bebederos para el vertido del metal fundido. Una vez que el metal se ha enfriado y solidificado, la pieza se retira y se acaba.

Fundición en arena seca a la piel

En la fundición en arena con secado superficial, se coloca una capa delgada de arena sobre la cavidad del molde y se seca con un calentador, un soplete, una lámpara de calor o el aire ambiente. La capa de piel seca proporciona un acabado superficial excepcionalmente suave y está formada por arena de grano fino mezclada con un aglomerante. El metal fundido se vierte en la cavidad del molde llenando el espacio entre el patrón y la capa de arena de la piel.

Al igual que con todas las formas de fundición en arena, la arena se elimina cuando la pieza se enfría y se solidifica. El proceso de secado superficial es ideal para piezas que requieren una superficie extremadamente lisa y uniforme, como piezas de motores, aeroespaciales y de maquinaria.

Fundición en arena de vidrio de agua o silicato de sodio

La fundición en arena de silicato de sodio es una forma de fundición en arena verde en la que se utiliza silicato de sodio como aglutinante. El uso de silicato de sodio permite una producción rápida del molde de fundición e implica curar la arena y el silicato de sodio con dióxido de carbono (CO2), que endurece instantáneamente el molde. Antes del proceso de endurecimiento, otros materiales, como resina, aceite, celulosa o polisacáridos, se mezclan con el silicato de sodio para que se descomponga al retirar la fundición.

La arena se mezcla con una solución de silicato de sodio y se empaqueta alrededor del modelo para la fundición. El CO2 cura y endurece rápidamente el molde. Una vez que se solidifica el molde, se retira el patrón del molde endurecido y se vierte el metal fundido. La parte enfriada y solidificada se rompe del molde y se desechan los materiales.

La fundición en arena de vidrio soluble se utiliza para la fabricación de piezas complejas e intrincadas, ya que la arena es capaz de crear formas y patrones complicados. Es un proceso económico que involucra poca maquinaria pero produce piezas fundidas con superficies ásperas e irregulares que requieren acabado.

Fundición en arena al vacío

La fundición en arena al vacío, conocida como proceso en V, utiliza una lámina delgada de plástico que se coloca sobre el patrón que se ha ventilado de modo que se pueda pasar un vacío a través de él. Se coloca un matraz de vacío sobre el patrón cubierto de plástico y se llena con arena, que se hace vibrar para compactarla. Se coloca un bebedero y una copa de vertido en la capa superior. Se coloca una segunda hoja de plástico sobre la arena y se hace un vacío a través de la arena y las hojas de plástico que endurecen y fortalecen la arena.

El proceso se repite para la formación del arrastre. El metal fundido se vierte mientras la capa superior y el arrastre están bajo el vacío. Durante el proceso, el plástico se evapora mientras el vacío mantiene la forma en la arena mientras el metal fundido se solidifica lentamente. Una vez que la pieza se enfría y fragua, se elimina el vacío.

La fundición en arena al vacío es conocida por tolerancias de ± 0.01 in y ± 0.002 in con secciones transversales tan delgadas como 0.090 in (2.3 mm). Los acabados superficiales son excelentes sin defectos de humedad, el costo de un aglutinante y sin humos tóxicos.

Fundición en arena de concha

La fundición en arena de concha utiliza una arena recubierta de resina para formar un molde similar a una concha, que se calienta hasta que se endurece. Después del proceso de formación, la carcasa se ensambla y se vierte metal fundido en ella y se deja enfriar. Una vez que el metal se ha enfriado, se rompe la cáscara y se retira la pieza.

El proceso de fundición o moldeo en arena de cáscara es más costoso que el de fundición en arena tradicional, lo que hace que el costo de las piezas sea más alto. La fundición en arena Shell requiere menos pasos, genera muchos menos desechos y es rentable por su precisión y eficiencia. Además, el moldeo de carcasa puede producir piezas a un ritmo más rápido en grandes cantidades.

La principal característica distintiva de la fundición en arena con cáscara son sus moldes recubiertos de resina, que hacen que la fundición con arena en cáscara sea más precisa y precisa que la fundición en arena tradicional. En un solo paso, los componentes intrincados, complejos y detallados se fabrican rápidamente con superficies lisas y uniformes con dimensiones y tolerancias excepcionalmente precisas que eliminan la necesidad de un acabado secundario.

Cómo se hace el moldeo en arena

Al moldear en arena, se siguen varios pasos que incluyen:

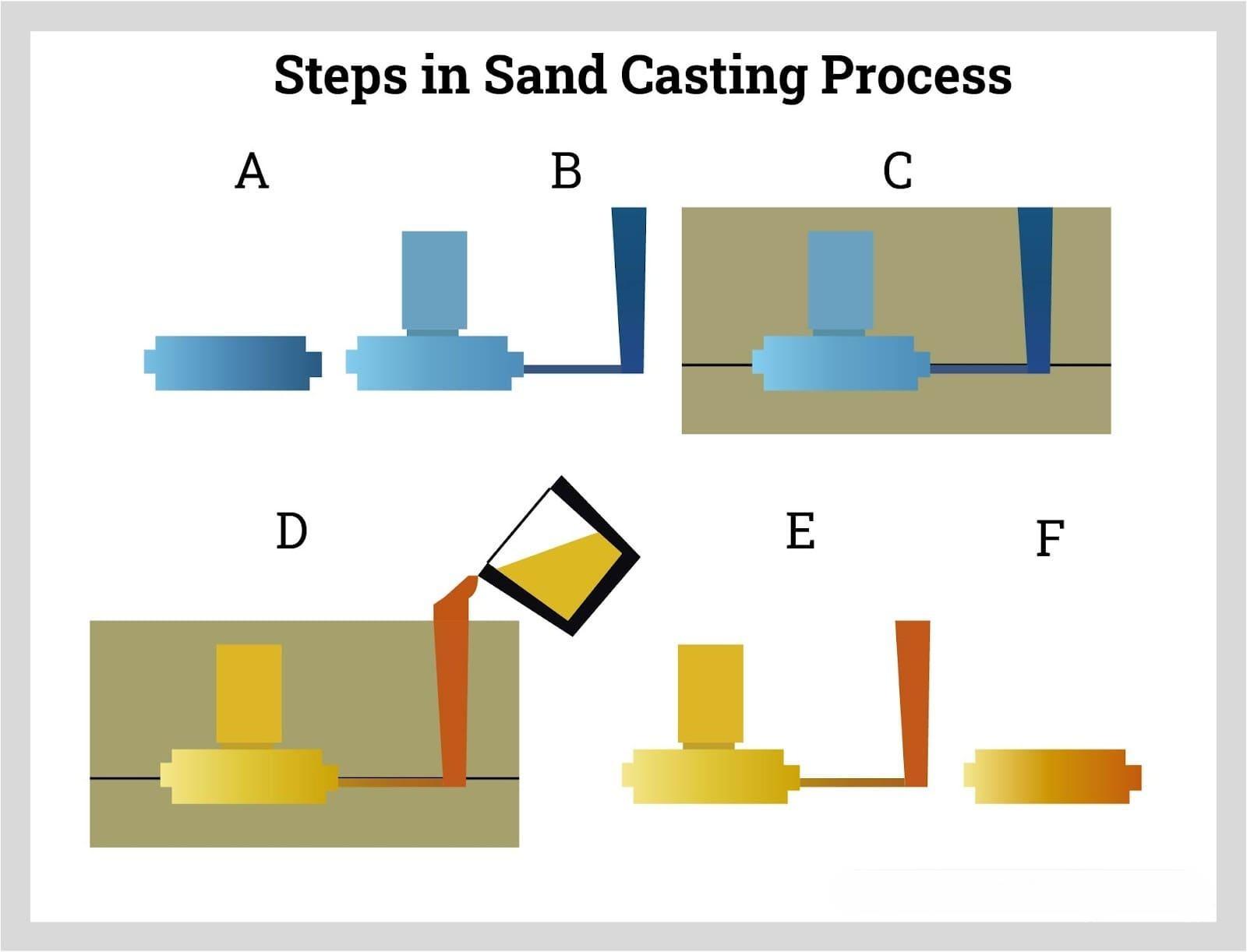

Produciendo el patrón – Producto deseado

En el proceso se utiliza un patrón reutilizable con los mismos detalles que el producto terminado deseado. Un patrón siempre se hace más grande que la parte final para permitir la contracción térmica o el encogimiento. El margen de contracción tendrá en cuenta las contracciones que se producen cuando el colado se enfría a temperatura ambiente.

La contracción líquida es una reducción en el volumen que ocurre cuando un metal pasa de una forma líquida a una sólida. Para compensar esto, el molde tiene un elevador que alimenta el metal líquido a la fundición. Contracción sólida: cuando un metal pierde su temperatura de estado sólido, se contrae en volumen. Para dar cuenta de esto, se incluye una tolerancia de contracción en los patrones.

El margen de maquinado cubrirá el material adicional que se eliminará para producir un producto completo. La superficie rugosa del producto fundido se eliminará en este proceso. El tamaño, las propiedades del material, la distorsión, la precisión del acabado y el método de mecanizado influyen en el margen de mecanizado. Para garantizar que el patrón se retire de forma segura, todas las superficies paralelas a la dirección de extracción del patrón se estrechan ligeramente hacia adentro. Esto se conoce como asignación de giro.

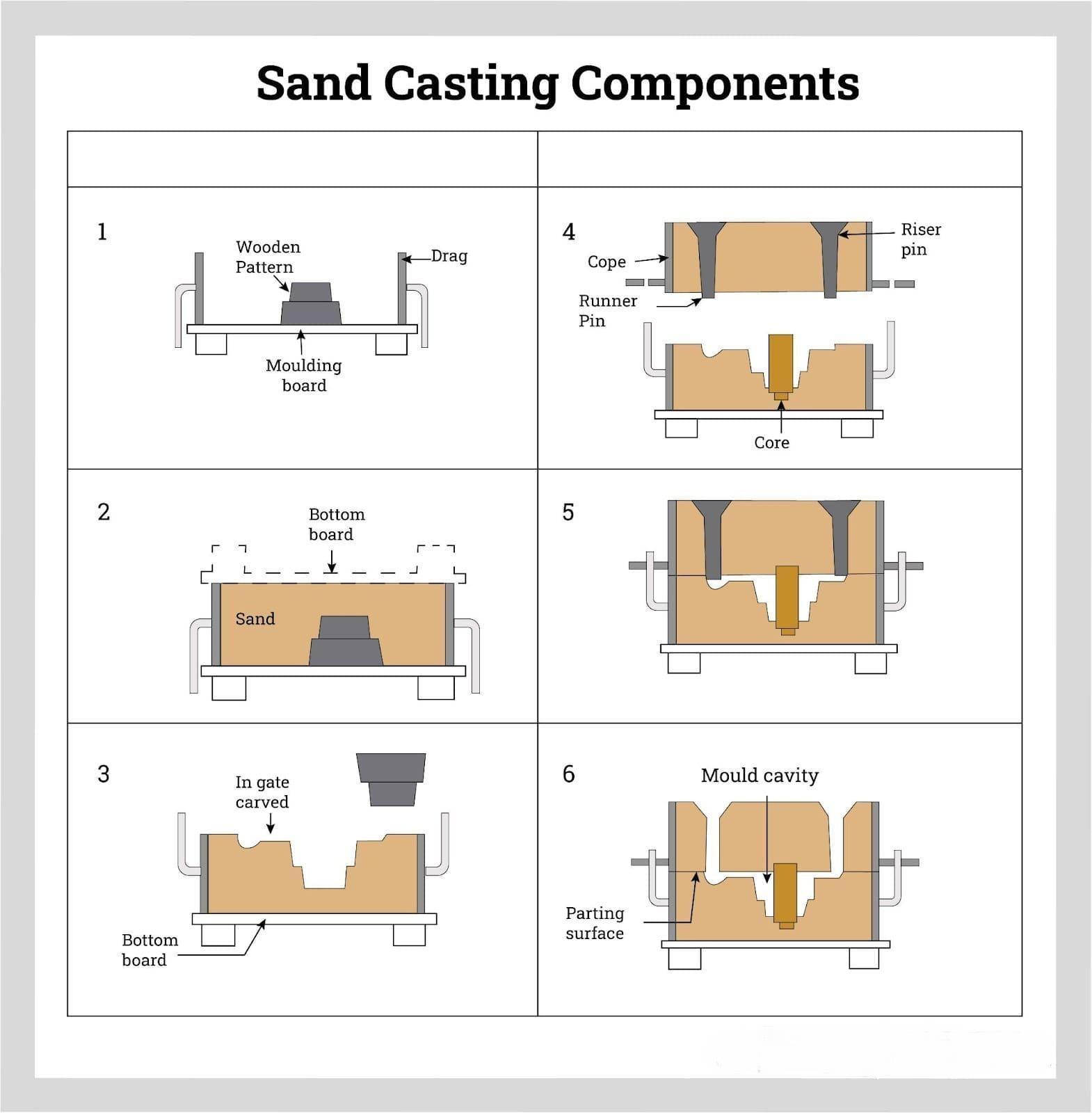

Creación de patrones: puertas y contrahuellas: sistema de entrega de metal

Los canales de metal que alimentarán el diseño del producto de fundición requerido con las canalizaciones y elevadores adecuados también se incluyen en el patrón. Esto regula el flujo de metal y requiere ventilación de gas mientras conduce la contracción térmica inevitable a lugares aceptables (que no sean el producto terminado real deseado).

Según el volumen y la tolerancia requeridos, los patrones se fabrican con una variedad de materiales, que incluyen madera, metal, sintéticos, poliestireno expandible (EPS) y otros. En otras circunstancias, como accesorios de tubería, el interior del componente debe ser hueco. En tales circunstancias, se deben crear patrones adicionales conocidos como núcleos.

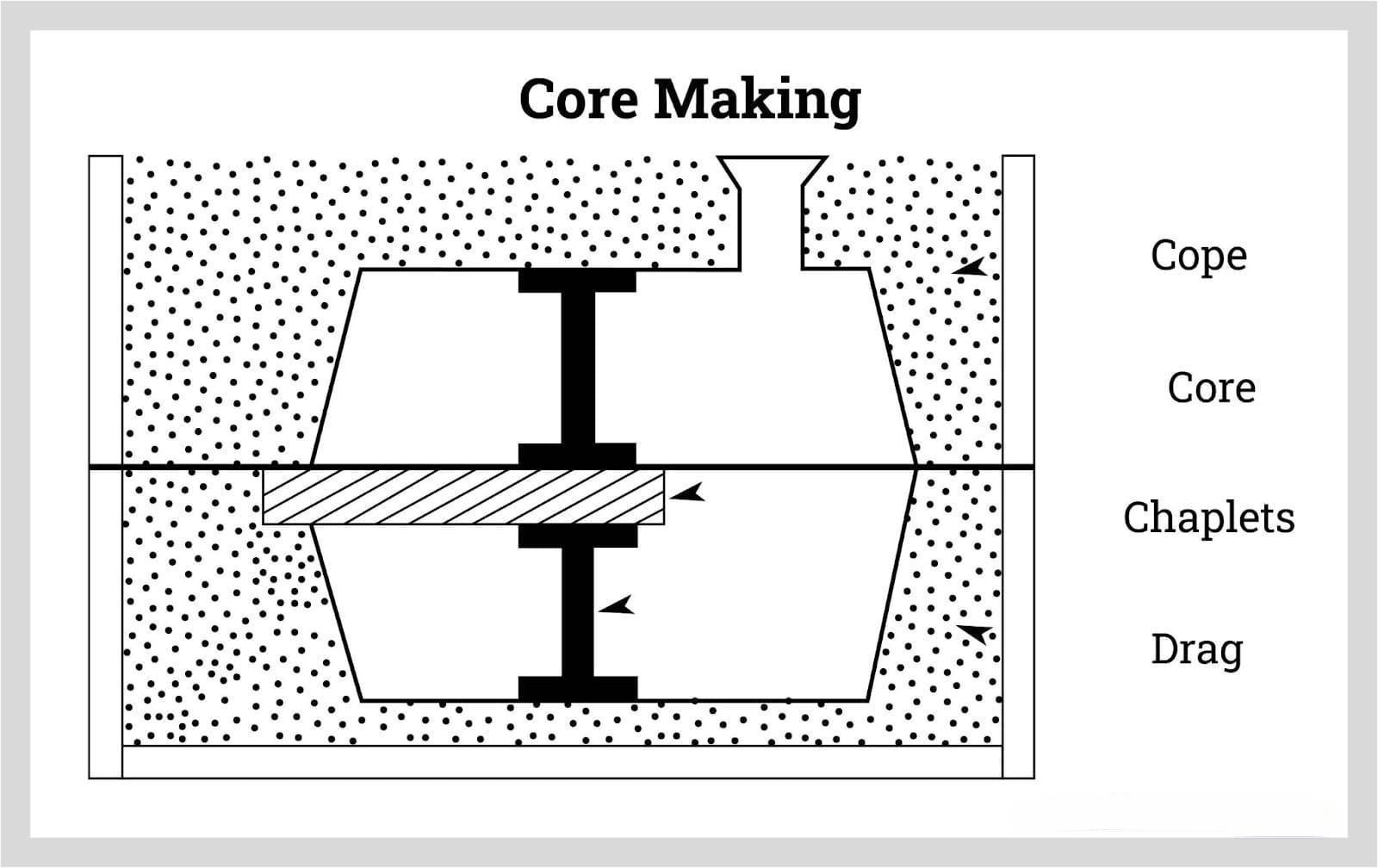

Fabricación de núcleos

Los núcleos son una parte separada del molde que evita que el material licuado llene los espacios. Se utilizan para hacer cavidades interiores y otras cosas que el molde no puede producir. Una caja de machos es la herramienta utilizada para construir el macho, que es solo otro nombre para el molde que hace el macho.

Los materiales utilizados para hacer el núcleo deben cumplir ciertos criterios:

Debe ser lo suficientemente fuerte para soportar la turbulencia causada por el material fundido.

Debe tener una buena dureza.

Debe tener una alta permeabilidad para que los gases formados durante el proceso de fundición puedan escapar fácilmente.

Debe ser capaz de soportar las altas temperaturas provocadas por el material fundido.

Acabado superficial liso

Formación mínima de gas cuando se expone al material fundido

Debe ser lo suficientemente débil para romperse mientras el material fundido se enfría y se contrae, lo que permite que se elimine después de la solidificación.

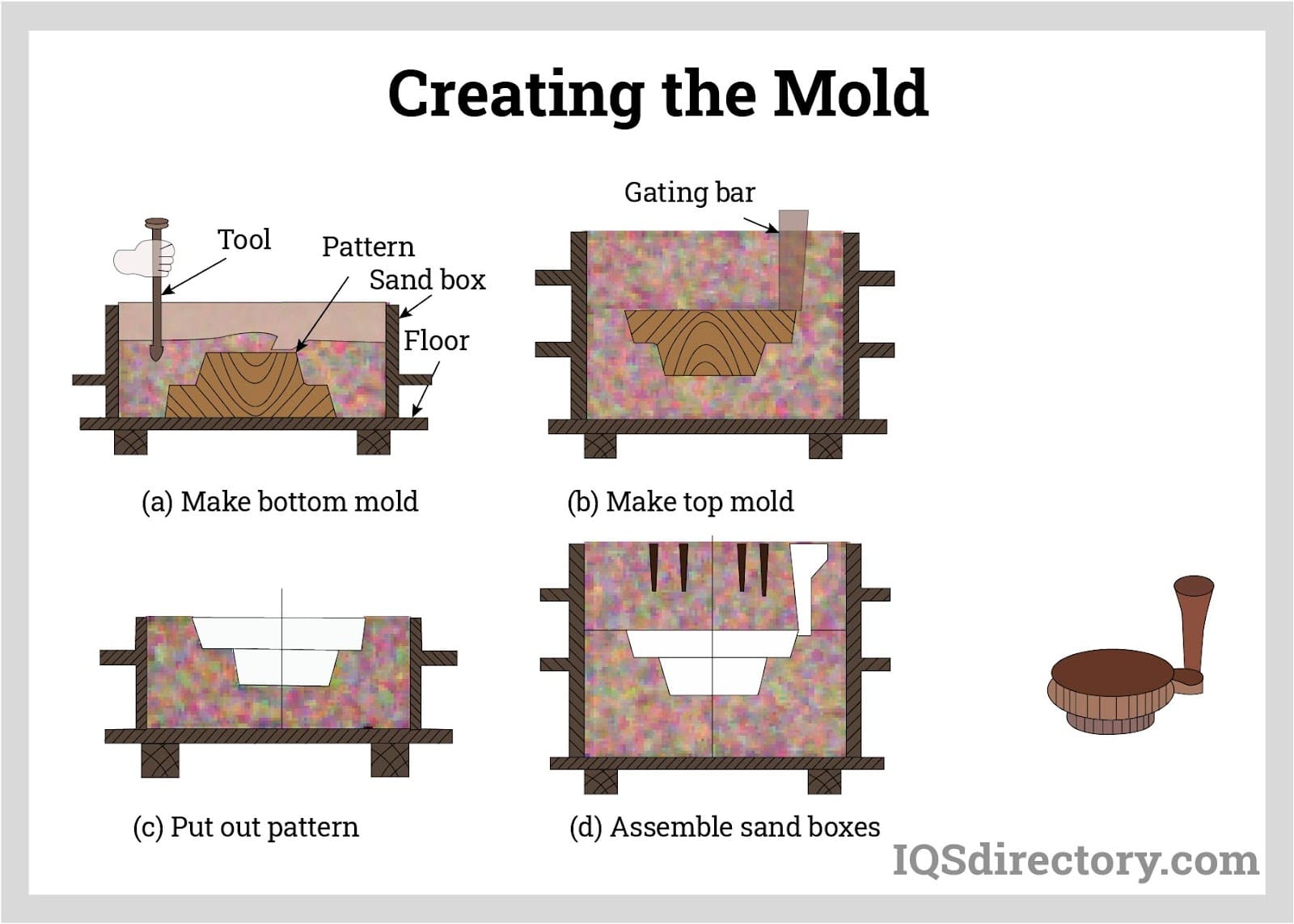

Crear el molde

Alrededor del diseño se crea una sustancia refractaria estable a altas temperaturas (en nuestro caso, arena). El material debe ser lo suficientemente fuerte para soportar el peso del metal líquido durante la fundición. También debe ser resistente a la reacción del metal, pero lo suficientemente frágil para separarse después de enfriar la fundición.

El molde puede estar hecho de una variedad de diferentes materiales de arena. Otros elementos, como arcilla o un agente de enlace químico, generalmente se agregan a la arena para hacerla más fuerte y que pueda soportar la operación de vertido. El molde también se puede hacer perforando el hueco con la forma necesaria directamente en un bloque de arena. Debido a que los cambios de diseño pueden manejarse y aplicarse rápidamente, la tecnología se emplea ampliamente durante el desarrollo del producto o para partes con uso poco frecuente para evitar el almacenamiento o el mantenimiento de un patrón físico.

La mitad superior del molde, conocida como "capa", y la mitad inferior, conocida como "arrastre", generalmente se hacen en dos secciones. Las piezas se parten y el patrón se retira una vez fraguada la arena (procedimiento tradicional/no mecanizado). Para mejorar el acabado superficial y proteger el molde de las turbulencias del metal vertido, se aplica un revestimiento refractario. Las mitades se vuelven a ensamblar, lo que da como resultado una cavidad en la forma del patrón. Pueden incluirse en el molde núcleos, un medio para producir caminos internos apropiados en el producto final.

Verter el metal en el molde

El metal fundido se inyecta directamente en el molde estático. Define la porción terminada y las contrahuellas llenando el vacío. Un suministro continuo de metal líquido proviene de los elevadores a la fundición. Debido a que están destinados a enfriarse y solidificarse en último lugar, la contracción y el vacío potencial se concentran en el elevador en lugar de la sección objetivo.

De este modo, el metal líquido puede fluir hacia la fundición sin problemas y con menos turbulencia. La turbulencia reducida puede ayudar a prevenir la formación de óxido y los defectos de fundición. Este método se puede utilizar para hacer casi cualquier aleación. Casi cualquier aleación se puede hacer usando este método. Para materiales extremadamente reactivos al oxígeno, se puede usar un proceso de protección con argón para mantener el aire alejado del metal fundido.

Operación de sacudida

La fundición se endurece y se enfría, y contiene tanto el artículo deseado como el metal adicional necesario para fabricarlo. En una operación de sacudida, la arena se divide. La arena utilizada para hacer el molde se recupera, reacondiciona y reutiliza en grandes cantidades.

Operaciones finales de fundición

Las compuertas, los canales y las contrahuellas se cortan de la pieza fundida y, si es necesario, se utiliza un posprocesamiento final, como pulido con chorro de arena, esmerilado y otros métodos, para terminar la pieza fundida de forma dimensional. Para lograr las dimensiones o tolerancias finales, las fundiciones en arena pueden requerir un mecanizado adicional.

El tratamiento térmico se puede utilizar para mejorar la estabilidad dimensional o las características de las piezas. Las pruebas no destructivas son otra opción. Los penetrantes fluorescentes, las partículas magnéticas, las radiografías y otras inspecciones son ejemplos. Antes del envío, se validan las inspecciones dimensionales finales, los resultados de las pruebas de aleación y NDT.

2: Tipos de arena de fundición

La fundición en arena es un método de fabricación muy versátil que brinda a los desarrolladores, diseñadores e ingenieros la libertad de crear piezas complejas e intrincadas con tolerancias altas. Se puede usar con cualquier forma de metal, razón por la cual es el proceso de fundición más común.

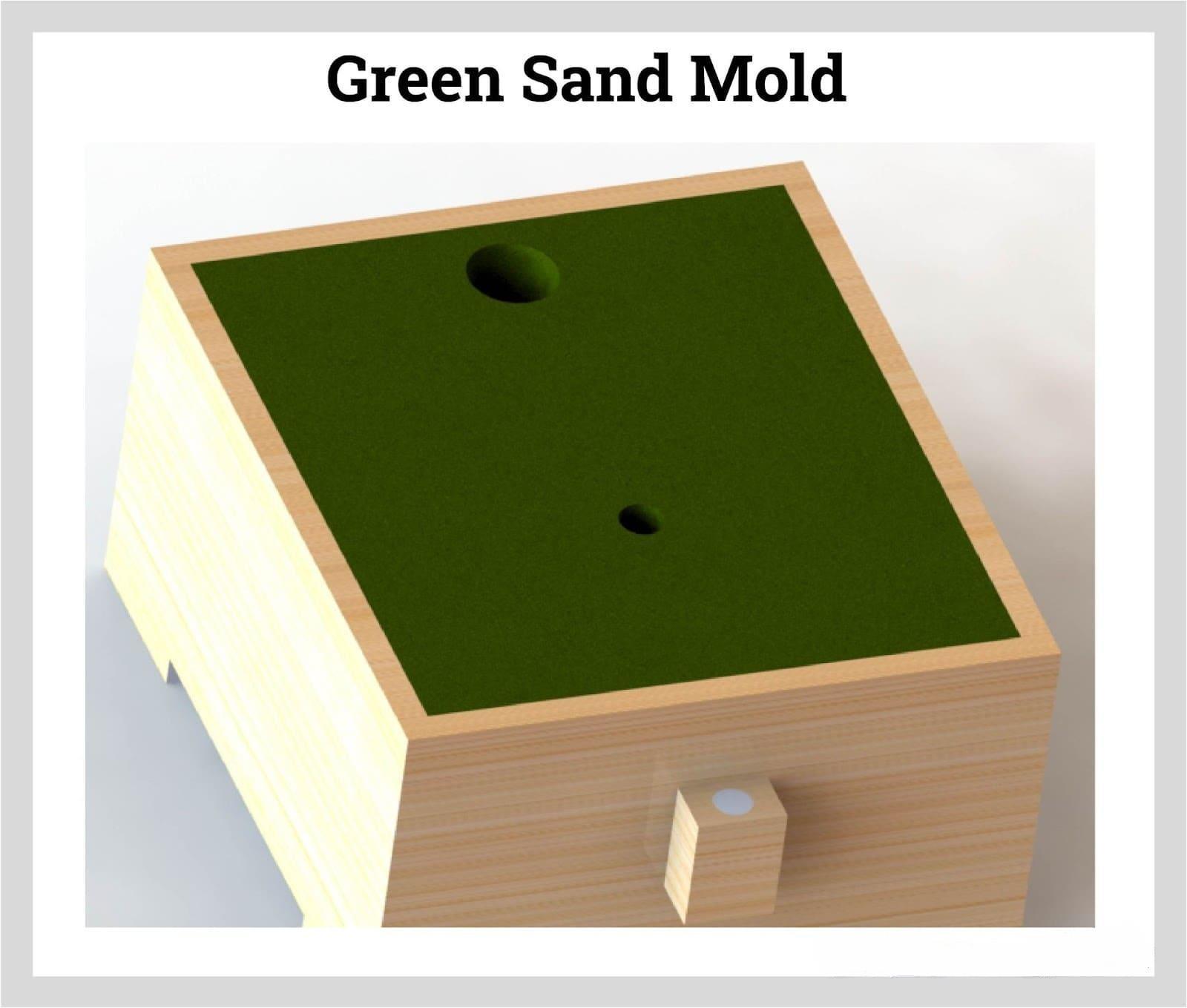

Arena verde

La fundición en arena verde es la forma más común de fundición en arena. La arena utilizada en la fundición en arena verde no es verde, pero se la denomina verde debido a la presencia de humedad en la arena, que es una mezcla de arena, arcilla, agua y varios aditivos. Los moldes utilizados para la fundición en arena verde son reutilizables y se utilizan para producir grandes volúmenes de piezas. La arena no se puede reutilizar y se desecha después del proceso de fundición.

La arena para la fundición en arena verde contiene del 75 % al 85 % de arena, del 5 % al 11 % de arcilla, del 2 % al 4 % de agua y del 3 % al 5 % de otros materiales, como sílice. La arcilla y el agua actúan como aglutinantes y dan fuerza al molde. La fundición en arena verde no produce piezas con tolerancias estrechas o dimensiones precisas. Las piezas creadas con fundición en arena verde requieren un acabado secundario.

Arena seca

Con la fundición en arena seca, la arena se mezcla con arcilla u otro material aglutinante, se le da la forma del molde y se hornea para aumentar su resistencia. El proceso de cocción es la clave del proceso de fundición y debe controlarse meticulosamente para que coincida con los requisitos del aglutinante. Se utiliza para piezas ferrosas y no ferrosas grandes, como bloques de motores, carcasas, cajas de engranajes y piezas agrícolas.

La popularidad de la fundición en arena seca se debe a su capacidad para producir diseños intrincados con tolerancias excepcionalmente estrechas. Al igual que con la fundición en arena verde, se utilizan machos y bebederos para insertar el metal fundido en el molde. El proceso completo es complejo, lento y costoso, pero produce resultados excepcionales. A diferencia de la fundición en arena verde, la arena de la fundición en arena seca se elimina al final del proceso y ya no se puede utilizar.

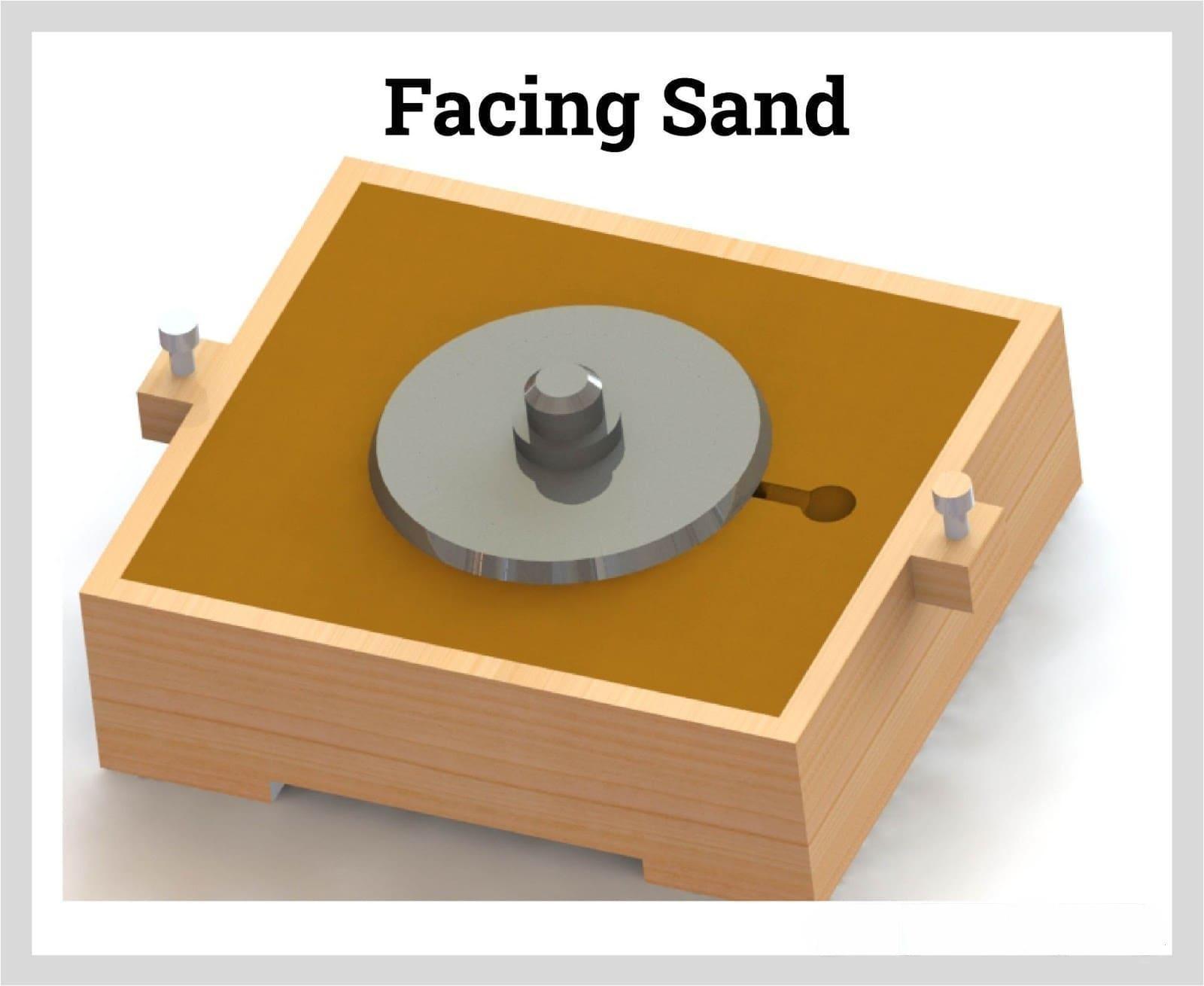

frente a la arena

La arena de cara se usa para hacer frente al molde, como su nombre lo indica. La arena de sílice y la arcilla se usan típicamente para hacer arena para caras. Es decir, no se utiliza arena de proyectos anteriores. Se coloca justo al lado de la superficie del patrón. Debido a que entra en contacto directo con el metal fundido caliente, la arena de vaciado de revestimiento debe tener alta refractariedad y resistencia. La arena de moldeo de este tipo produce un grano extremadamente fino en el molde.

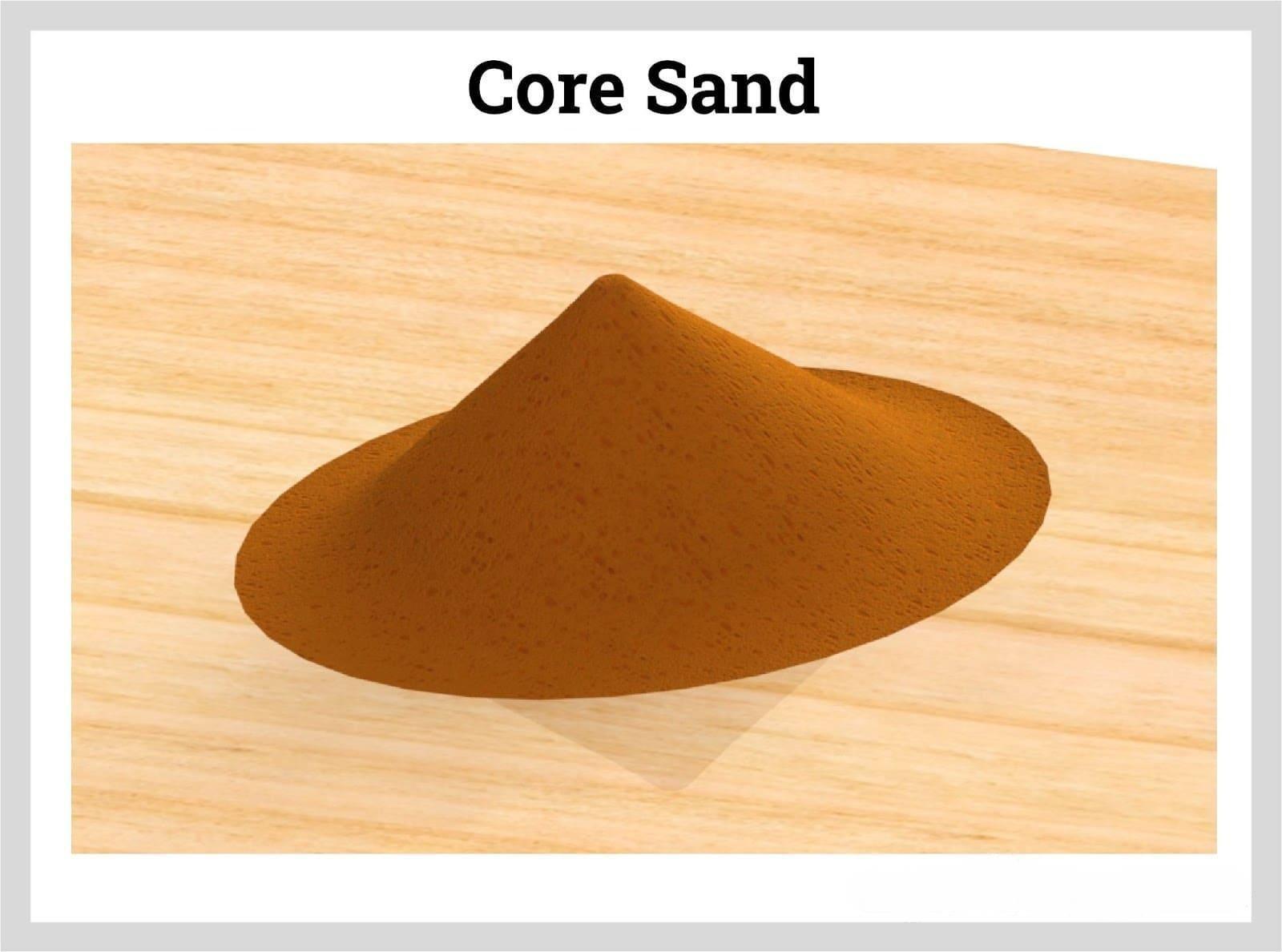

Arena de núcleo

La arena de sílice se mezcla con aceite de núcleo (aceite de linaza, resina y aceite mineral) y otros elementos aglutinantes, como dextrina, harina de maíz y silicato de sodio en arena de moldeo de núcleo. Se utiliza para fabricar núcleos debido a su gran resistencia a la compresión.

Arena franco

La arena franco se compone de una cantidad igual de arena y arcilla, y suficiente agua. También se utiliza para hacer cosas grandes y pesadas como tolvas y partes de turbinas.

arena de despedida

Se pone arena de sílice pura en las caras de un diseño antes de moldearlo con este tipo de arena de moldeo. Antes de incrustar el patrón en la arena de moldeo, se rocía arena de separación sobre él. Esta arena también se esparce por las superficies de contacto de la capa superior, el freno y la mejilla.

Arena para respaldo y piso

Esta arena de fundición, que se conoce como arena de suelo, llena la caja de volumen y respalda la arena de revestimiento.

Sistema Arena

Esta arena de moldeo es adecuada para grandes colados mecánicos. Posee un alto grado de refractariedad, permeabilidad y resistencia. El moldeo a máquina se realiza con sistema de arena hasta llenar completamente la mufla. Esta moldura no utiliza arena de revestimiento porque ha sido limpiada y tiene aditivos únicos.

Arena de melaza

Esta arena de moldeo tiene melaza como agente aglutinante y generalmente se usa para hacer el núcleo y, a veces, la fundición de formas complejas.

3: Metales de fundición en arena

La fundición en arena es un proceso altamente adaptable que puede formar cualquier aleación de metal, incluidas las que tienen altas temperaturas de fusión, como el acero, el níquel y el titanio. Los tipos más comunes de metales son el aluminio, el latón, el hierro fundido y el acero fundido. La elección del metal para la fundición determina la funcionalidad del diseño de la pieza terminada y afecta la calidad, el rendimiento y las propiedades de la fundición.

Los plazos de producción, las cantidades y volúmenes de las piezas y las diferentes velocidades de enfriamiento y solidificación también influyen en la elección del metal. Las propiedades consideradas durante el proceso de selección son la resistencia a la corrosión, la conductividad térmica, la dureza y cómo un metal se adapta a los cambios de temperatura.

Metales no ferrosos

Aluminio

El término aluminio cubre una amplia gama de aleaciones que son maquinables y livianas con una resistencia similar al acero dulce pero menos densa. El aluminio se usa comúnmente para la fundición debido a su capacidad de fundición, baja densidad y resistencia a la corrosión. Las arenas base utilizadas para la fundición de aluminio son sílice, olivino, cromita, circón y chamota que se combinan con arcilla, aceite, resina y silicato de sodio como aglutinantes.

Bronce

Al igual que con el aluminio, el bronce es un término que se usa para describir varias aleaciones de cobre y estaño que se modifican por el porcentaje de cobre, el porcentaje de estaño y la adición de otras aleaciones como aluminio, zinc, níquel y hierro. Los tres tipos de bronce que se utilizan para la fundición en arena son el bronce al aluminio, el bronce al manganeso y el bronce al silicio.

Bronce de aluminio consta de 9% a 12% de aluminio y de 4% a 6% de hierro y níquel, siendo los porcentajes restantes de bronce. Como es característico del bronce, el bronce al aluminio es resistente a la corrosión y al desgaste con una fuerza y tenacidad excepcionales.

Manganeso Bronce tiene 55% a 65% de cobre, 20% a 25% de zinc, 1% a 5% de manganeso y 1% a 5% de hierro y tiene una resistencia a la corrosión, excelente resistencia al desgaste y extraordinarias propiedades mecánicas.

Silicio Bronce es una aleación de bronce con un 96 % de bronce y un 4 % de silicio, lo que facilita su mecanizado y fundición. Normalmente se utiliza para producir rodamientos de bolas, jaulas de rodamientos, espaciadores, engranajes y partes de válvulas.

Latón

El latón es otra aleación de cobre que contiene porcentajes variables de cobre y zinc. Los cambios en la cantidad de cobre y zinc alteran las propiedades del latón y le otorgan diferentes características incluyendo su apariencia. El latón es resistente a la oxidación y la corrosión debido a su contenido de zinc y cobre y la ausencia de hierro u óxido de hierro.

El contenido de cobre del latón le otorga buena conductividad y resistencia a la tracción, lo que lo hace fácil de doblar y moldear. La popularidad del latón para moldear radica en su capacidad para retener su fuerza excepcional después de haber sido formado.

Zinc

La fundición en arena de zinc permite a los diseñadores crear componentes con paredes más delgadas, eliminar ángulos de inclinación e insertar orificios largos y estrechos. Para aumentar su resistencia, rigidez, colabilidad y tenacidad, el zinc se alea con cobre, aluminio y magnesio. Aunque es más fácil de usar en la fabricación que el aluminio, el zinc es dos veces y media más pesado que el aluminio. Al igual que el aluminio, el zinc tiene una excelente resistencia a la corrosión.

Además, el zinc tiene una alta dureza, lo que permite crear piezas con paredes delgadas. Se utiliza para crear formas complejas con tolerancias estrechas que tienen una larga vida útil.

Lidera

El plomo se ha moldeado en arena durante cientos de años, desde la época de los romanos. Es un metal pesado resistente a la corrosión. El uso de plomo para fundición en arena requiere mucho cuidado debido a los peligros para la salud de su inhalación. Muchos países han establecido normas que estipulan la cantidad máxima de plomo que se puede utilizar en la fabricación.

Independientemente de sus efectos negativos, el plomo todavía se usa hoy en día en la fundición en arena. Se utiliza para producir piezas pequeñas a medianas, como accesorios de plomería y objetos decorativos.

Cobre

El cobre normalmente se alea con otros metales para mejorar sus propiedades mecánicas y físicas. Es más fuerte que el aluminio con alta resistencia a la tracción, pero es más caro y más pesado que el aluminio. La popularidad del cobre como material de fundición se debe a su conductividad eléctrica y térmica. No se corroe, lo que lo hace ideal para una amplia variedad de productos.

Al igual que con el plomo, el cobre se ha utilizado durante miles de años para fabricar varios productos domésticos e industriales. La fundición de cobre en arena es un método económico para producir objetos de cobre en grandes cantidades, como accesorios de plomería y hardware.

Metales ferrosos

Plancha para ropa

El hierro en varias formas es ideal para la fundición debido a su fluidez, contracción de bajo volumen y contracción lineal. Tiene malas propiedades mecánicas con una resistencia a la compresión cuatro veces mayor que su resistencia a la tracción. El hierro se utiliza para formas complejas, estructuras asimétricas y piezas intrincadas.

Fundiciones de Hierro Gris - El hierro gris tiene una excelente colabilidad y maquinabilidad y es conocido por su bajo costo de producción y resistencia a la compresión. Al igual que con varios metales no ferrosos, el hierro fundido tiene una conductividad térmica excepcional y conserva su estabilidad dimensional a altas temperaturas. Es un metal frágil con bajo impacto y resistencia a la tracción.

Fundiciones de hierro dúctil - El hierro dúctil tiene buena fluidez con una gran contracción, lo que lo hace susceptible a las cavidades de contracción y la porosidad. A diferencia del hierro fundido gris, el hierro fundido dúctil tiene buenas propiedades mecánicas con resistencia a la abrasión y al impacto y resistencia a la fatiga.

Hierro maleable - El hierro maleable es hierro fundido blanco que ha sido recocido, lo que transforma la estructura quebradiza del hierro fundido blanco en una estructura maleable. Como su nombre lo indica, el hierro maleable tiene excelente ductilidad, maquinabilidad, tenacidad y resistencia a la corrosión. Como la mayoría del hierro, el hierro maleable se oxida pero se usa para producir herramientas manuales, accesorios para tuberías, soportes y accesorios eléctricos. Aparte de su susceptibilidad a la oxidación, el hierro maleable tiene una mala relación resistencia/peso.

Acero dulce

El acero dulce es un acero con bajo contenido de carbono hecho de hierro, carbono y otros elementos. Dado que contiene de 0.15% a 0.30% de carbono, es muy maleable y dúctil. Un aumento en el contenido de carbono le da mayor dureza, resistencia y templabilidad. El acero dulce se usa ampliamente en la fundición en arena debido a que es económico y fácil de trabajar. Dado que el acero dulce se puede mecanizar, forjar y soldar, se utiliza para varios tipos de proyectos de ingeniería. Las dificultades con el acero dulce incluyen inclusiones de arena, orificios de ventilación, grietas y contracciones.

Acero Inoxidable

El acero inoxidable es una opción popular para la fundición en arena debido a sus propiedades excepcionales, que incluyen resistencia a la corrosión, durabilidad y resistencia. Un factor que lo hace ideal para la fundición en arena es su bajo coeficiente de expansión térmica, lo que lo convierte en una buena opción para aplicaciones que requieren una precisión excepcional, alta tolerancia y estabilidad dimensional.

Aunque el acero inoxidable es duro y resistente, tiene una densidad de 7.8 gramos por centímetro cúbico y es un metal ligero para fundir piezas esenciales. Desafortunadamente, el acero inoxidable es un metal costoso debido a su contenido de cromo y níquel. Además, la alta resistencia y rigidez del acero inoxidable dificulta la expulsión de piezas del molde de fundición en arena.

Aleación de acero

El acero aleado se fabrica combinando acero al carbono con cobalto, cromo, manganeso, níquel, tungsteno, molibdeno o vanadio. La elección de los elementos de aleación modifica y cambia la resistencia, la dureza y la resistencia a la corrosión del acero aleado. En general, el acero aleado tiene una excelente ductilidad, resistencia al desgaste y a los golpes, resistencia y tenacidad. Es difícil de mecanizar, formar y soldar en comparación con el acero al carbono.

Varias industrias utilizan acero aleado para fabricar piezas que tienen que soportar una tensión significativa, como piezas de automóviles, soportes estructurales, tuberías y componentes y estructuras de barcos. El amplio uso del acero aleado es su costo, que es menor que el del acero inoxidable.

4: Aplicaciones y ventajas de la fundición en arena

Este capítulo discutirá las aplicaciones y ventajas de la fundición en arena.

Aplicaciones de fundición en arena

Las aplicaciones de la fundición en arena incluyen:

Cuerpos de bomba

Rodamientos

bujes

Pistones del compresor de aire

Impulsores

Equipo electronico

Cárteres del motor

Neumáticos

Cárteres de aceite de motor

Engranajes

Fundición de volante

Tanques de gasolina y aceite

Partes de máquina

Ventajas de la fundición en arena

Tanto como la fundición en arena puede tener desventajas como:

Baja resistencia del material: en comparación con un artículo mecanizado, la resistencia del material es baja debido a la porosidad excesiva.

Precisión dimensional baja: la precisión dimensional es particularmente pobre cuando se contrae y acaba la superficie.

La rugosidad de la superficie de la pared interna del molde de arena da como resultado un acabado superficial deficiente.

Los defectos son inevitables: los defectos o las diferencias de calidad, como la contracción, la porosidad, los defectos del metal colado y los defectos superficiales, son inherentes a cualquier proceso metalúrgico. En comparación con otros métodos de fundición, como la fundición a presión y la fundición de inversión, los moldes de arena tienen un alto nivel de porosidad.

Procesamiento posterior: si se necesita una tolerancia más estricta para interconectar con otras piezas coincidentes, con frecuencia se requiere una operación de mecanizado adicional. En comparación con los costos de herramientas y materiales, los costos de procesamiento son significativos.

Conclusión

La fundición en arena es un proceso de fabricación en el que se vierte metal líquido en un molde de arena, que contiene una cavidad hueca de la forma deseada, y luego se deja solidificar. Al fundir, se vierte un material líquido en un molde, que luego se solidifica para dar la forma deseada. Los materiales de fundición incluyen metal, hormigón, epoxi, yeso y arcilla. Es esencial seleccionar el método/técnica correctos en la fundición en arena, teniendo en cuenta el tipo de arena que se pretende usar.

Industria Co, .Ltd de la fundición de ZheJiang Dongrun fue construido en 1995, hemos estado en la industria de la fundición por más de 25 años. Independientemente del tipo de moldura que necesite, somos el proveedor adecuado para sus trabajos. A diferencia de otros de nuestra competencia, ofrecemos cuatro tipos de fundición.

❖Fundición a presión de alta presión

Dongrun Casting tiene casas de instalaciones de 20000 metros cuadrados y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Brindamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta fabricantes de equipos originales pequeños y medianos. Nuestros productos incluyen:

❖ Piezas arquitectónicas |

Explore nuestra sala de exposición en línea para ver qué podemos hacer por usted. Y luego correo electrónico:donrun@dongruncasting.com nosotros sus especificaciones o consultas hoy