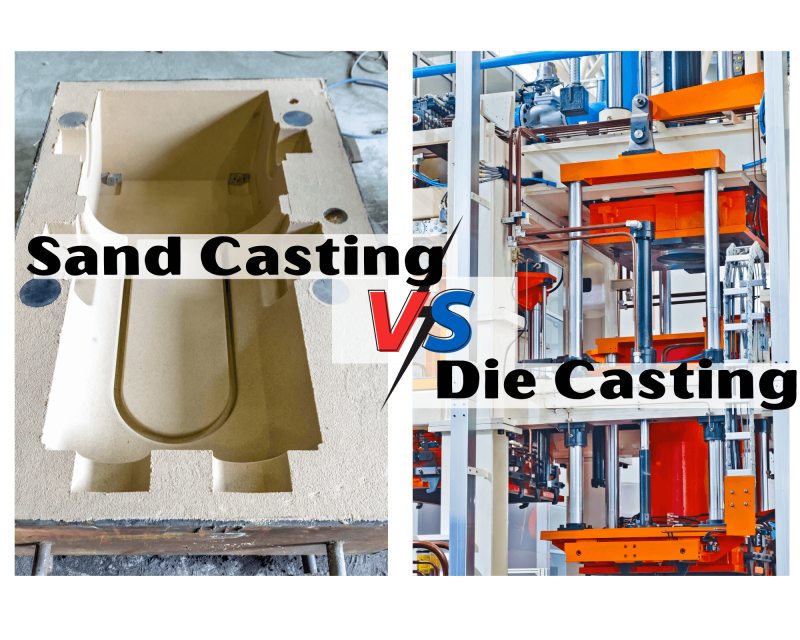

Explorando las distinciones: fundición a presión frente a fundición en arena en la fabricación de metales

Introducción:En el ámbito de la fabricación de metales, dos técnicas destacadas, la fundición a presión y la fundición en arena, desempeñan papeles fundamentales en la configuración de una amplia gama de productos. Si bien ambos métodos contribuyen a la creación de piezas metálicas, difieren significativamente en términos de sus procesos, aplicaciones y resultados finales. Este artículo profundiza en los matices de la fundición a presión y la fundición en arena, aclarando las disparidades entre ellas y guiando a los lectores hacia una mejor comprensión del método más adecuado para requisitos de fabricación específicos.

Die Casting vs Moldeo en arena – Revelando las variaciones:

El proceso:

Fundición a presión: Un método preciso y eficiente que implica la inyección de metal fundido en un molde (troquel) de acero reutilizable diseñado para dar forma al producto final. Se abre la matriz y la pieza terminada se expulsa después de la solidificación.

Moldeo en arena: Un proceso tradicional que comienza con la creación de un patrón de la pieza deseada, seguido de la formación de un molde de arena alrededor del patrón. Se vierte metal fundido en el molde y, después de enfriarlo, se rompe el molde de arena para recuperar la pieza fundida.

Complejidad y Precisión:

Fundición a presión: Ofrece alta precisión y formas intrincadas con una excelente precisión dimensional, lo que lo hace adecuado para producir piezas con características finas.

Moldeo en arena: Generalmente es menos preciso, más adecuado para formas menos complejas y puede dar como resultado una textura más rugosa y una menor precisión dimensional.

Costo y volumen de producción:

Fundición a presión: Los costos iniciales del molde son más altos, pero resulta rentable para grandes volúmenes de producción debido a los rápidos tiempos de ciclo.

Moldeo en arena: Los moldes son comparativamente menos costosos, lo que los hace adecuados para volúmenes de producción bajos a medianos y componentes especializados.

Acabado superficial y selección de materiales:

Fundición a presión: Superficies más lisas, acabados más finos y una amplia gama de opciones de materiales, incluidos aluminio, zinc, magnesio y aleaciones.

Moldeo en arena: Acabado superficial más rugoso con una selección de materiales más amplia, incluidos hierro, acero, bronce y otros metales.

Flexibilidad de diseño:

Fundición a presión: Mayor flexibilidad para formas intrincadas, paredes delgadas y patrones intrincados.

Moldeo en arena: Flexibilidad de diseño moderada, ideal para piezas más grandes y voluminosas que enfatizan el tamaño y la funcionalidad.

Herramientas y plazo de entrega:

Fundición a presión: Requiere moldes dedicados y mecanizados con precisión, lo que da como resultado un tiempo de entrega más largo para las herramientas pero tiempos de ciclo de producción más cortos.

Moldeo en arena: Plazo de entrega más corto, ya que los patrones y moldes se producen relativamente rápido, lo que lo hace adecuado para proyectos con plazos ajustados o creación rápida de prototipos.

Consideraciones ambientales:

Fundición a presión: Minimiza el desperdicio de material con moldes reutilizables pero implica procesos que consumen mucha energía y fusión de metales.

Moldeo en arena: Utiliza moldes de arena reciclables, pero puede generar más desechos debido al mecanizado adicional, y la eliminación adecuada de la arena usada es crucial por consideraciones ambientales.

Conclusión: Comprender las distinciones entre fundición a presión y fundición en arena permite a los fabricantes tomar decisiones informadas basadas en sus necesidades específicas, ya sea precisión, volumen, consideraciones de costos o impacto ambiental. Cada método ofrece ventajas únicas y la elección entre ellos depende de los resultados deseados y de las características de los productos que se fabrican.

Casting de dongrun Tenemos instalaciones de 20000 metros cuadrados y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Prestamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta OEM pequeños y medianos. Nuestros productos incluyen: Automoción y camiones, Servicios eléctricos y comunicaciones, Sistema de medición, Industria Hidráulica, Dispositivo médicos, Iluminación , Presión de combustible y gas, Partes de muebles.

Más detalles : www.dongruncasting.com