Fundición a la cera perdida frente a fundición a presión: cuál es la adecuada para su aplicación

La fundición es una técnica de fabricación bien establecida que se ha utilizado desde la década de 1890. Dos tecnologías de fundición comúnmente utilizadas en la actualidad son fundición de inversión y morir fundición. Si bien estas técnicas comparten los mismos principios básicos, existen diferencias específicas entre la fundición de precisión y la fundición a presión. La fundición de inversión implica la inyección de cera en una cavidad de aluminio, mientras que la fundición a presión fuerza el metal fundido en las cavidades del molde a alta presión.

Este artículo proporciona una descripción general de estas técnicas y destaca sus beneficios clave. Al comprender las diferencias entre la fundición de inversión y la fundición a presión, puede tomar una decisión informada sobre la mejor opción para su proyecto.

¿Qué es el casting de inversión?

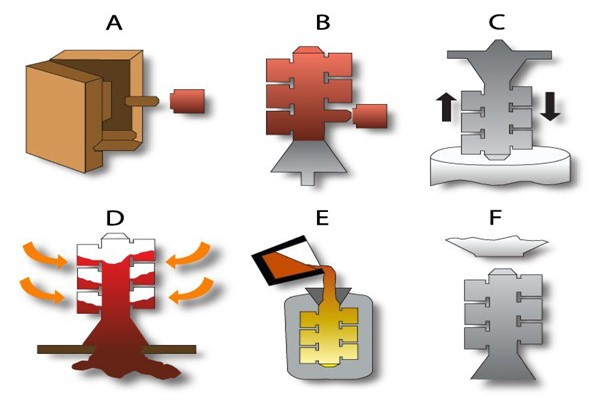

El proceso de inversión de fundición gira en torno al principio de fundición a la cera perdida. Implica recubrir un molde de cera sumergiéndolo en una suspensión de material refractario, lo que da como resultado que el molde quede "invertido" dentro del material refractario.

Una vez que se endurece el recubrimiento final, la cera se derrite con calor, dejando una cavidad de molde con la forma del componente. Luego se vierte metal fundido en la cavidad, reemplazando el patrón de cera con metal. El metal se enfría y solidifica dentro del molde antes de retirar la pieza fundida.

Ventajas clave de la fundición de inversión: Estos son los diversos beneficios de utilizar el casting de inversión para su proyecto:

Diseño flexible: La fundición de inversión permite la libertad de diseño, lo que la hace ideal para piezas complejas. Es compatible con varios materiales, incluidas aleaciones de aluminio, hierro fundido y aleaciones de metales no ferrosos. Además, esta técnica de colado es altamente adaptable y no tiene limitaciones en cuanto a tamaño, forma o espesor.

Tolerancias más estrictas y formas complejas: Fundición de inversión es un método de fundición de precisión que proporciona tolerancias estrechas consistentes y formas intrincadas. Las tolerancias típicas para los modelos de revestimiento oscilan entre +/-0.010" y +/-0.004". A diferencia de procesos similares, la fundición de inversión permite la producción de componentes de forma casi neta y de forma neta, lo que reduce la necesidad de un procesamiento posterior adicional y los costos asociados.

Acabado superficial superior: Los patrones de cera utilizados en la fundición de precisión vienen con un microacabado estándar de 125. Esto da como resultado componentes con superficies suaves y precisas que superan otros procesos de fundición. Las fundiciones de inversión no tienen líneas de partición ya que solo un molde está involucrado en su procesamiento. En algunos casos, es posible que no se requieran operaciones de acabado.

Rango de tamaño personalizable: Dependiendo de los requisitos de su proyecto, la fundición de inversión puede producir modelos pequeños y grandes. Los fabricantes pueden fundir piezas que van desde 0.1 kg hasta 100 kg. Además, la fundición de inversión no requiere demandas de grandes cantidades antes de la producción y puede producir tan solo 10 piezas y al mismo tiempo ahorrar costos.

¿Qué es la fundición a presión?

El proceso de fundición a presión consiste en fundir aleaciones no ferrosas e inyectarlas en moldes preexistentes dentro de máquinas de fundición a presión. Hay dos piezas principales de fundición a presión de uso industrial

procesos:

Fundición a presión en cámara caliente: Este proceso consiste en fundir metales e inyectarlos en troqueles a alta presión mediante un sistema hidráulico. Es adecuado para metales de bajo punto de fusión como zinc, magnesio, plomo y aleaciones de estaño.

Fundición a presión en cámara fría: A diferencia del proceso de cámara caliente, la fundición a presión en cámara fría coloca el metal fundido en una cámara fría antes de inyectarlo en la matriz. La presión en este proceso suele estar entre 2000 y 20000 psi, y es adecuado para metales de alto punto de fusión como el aluminio.

Una vez que se inyecta el metal fundido, se enfría y solidifica rápidamente para formar la fundición final. Las piezas fundidas producidas a través de la fundición a presión pueden variar en tamaño y peso, lo que las hace adecuadas para diversas aplicaciones.

Ventajas clave de la fundición a presión:Si bien la fundición a presión tiene varios pros y contras, los siguientes son los principales beneficios del proceso:

Altas propiedades mecánicas: Las piezas fundidas creadas a través de la fundición a presión exhiben excelentes propiedades mecánicas. A medida que el metal fundido se solidifica bajo presión, el producto resultante aparece compacto, fino y cristalino. Estos componentes son rígidos y ofrecen alta resistencia, dureza, conductividad y durabilidad.

Alta precisión dimensional: La fundición a presión produce componentes que mantienen su precisión dimensional durante un largo período. También mantienen tolerancias más estrictas con variaciones mínimas. Como resultado, este proceso es adecuado para la fabricación de piezas de máquinas complejas que requieren altos estándares de precisión, lo que elimina la necesidad de mecanizar más.

Crea piezas complejas de paredes delgadas: Fundición a presión de aluminio, en particular, permite la producción de componentes ligeros y complejos con una excelente relación resistencia-peso. Esta ventaja lo distingue de muchos otros métodos de fundición de metales. La fundición a presión puede crear piezas de aluminio con un grosor de aproximadamente 0.5 mm, y las piezas de zinc pueden tener un grosor de pared tan bajo como 0.3 mm.

Acabados superficiales lisos: Componentes fundidos a presión tienen superficies consistentemente lisas y cristalinas. Los troqueles bien formados y las condiciones adecuadas dan como resultado piezas suaves y finas, que a menudo requieren operaciones de posprocesamiento adicionales mínimas. Esto ayuda a reducir el tiempo total del ciclo de producción.

La fundición a la cera perdida y la fundición a presión ofrecen claras ventajas según los requisitos de su proyecto. Fundición de inversión proporciona flexibilidad de diseño, tolerancias más estrictas, formas intrincadas, superior acabado de la superficie, y un rango de tamaño personalizable. Por otro lado, la fundición a presión ofrece altas propiedades mecánicas, precisión dimensional, la capacidad de crear piezas complejas de paredes delgadas y acabados superficiales suaves. Considere las características y necesidades específicas de su aplicación para determinar el método de fundición más adecuado.

Una comparación detallada: fundición de inversión frente a fundición a presión

Ahora que comprende los dos procesos y sus ventajas clave, es hora de comparar la fundición de precisión con la fundición a presión. La siguiente tabla resume sucintamente sus diferencias para darle una visión más clara.

Fundición de inversiones | Die Casting | |

Proceso de trabajo | Forma moldes con suspensión líquida de cerámica. | Fuerza el metal fundido en la cavidad de la matriz a alta presión |

Selección de material de fundición | Metales ferrosos y no ferrosos | Metales no ferrosos |

Complejidad del diseño | Gran flexibilidad de diseño | Flexibilidad considerable |

Tamaño de parte | Piezas pequeñas a medianas | Partes más grandes |

Tratamiento de superficies | Mejor acabado superficial | Buen acabado superficial |

Volumen de producción | Menos de 10,000 piezas | Más de 10,000 piezas |

Tolerancia | +/-0.005 pulgadas | Estándar: +/-0.010 pulgadas |

Tiempo del ciclo | horas de casting | Hasta 100 disparos por minuto |

Aplicaciones | Industrias aeroespacial, de armas de fuego, militar, automotriz, energética, comercial y de bebidas | Productos de consumo, industriales y comerciales. |

Entremos en una comparación más detallada basada en los siguientes apartados:

Proceso de trabajo:

El proceso de microfusión comienza con la creación de un patrón de cera, que se utiliza para producir el producto final deseado. El operador une las ceras a los fondos de los bebederos y los sumerge repetidamente en un molde de cerámica. Una vez que la cerámica se endurece y toma la forma de la fundición, el molde se calienta para derretir la cera. Luego, el metal fundido se vierte en la cavidad del molde y, una vez que el metal se enfría y se solidifica, se rompe el molde para retirar la pieza fundida.

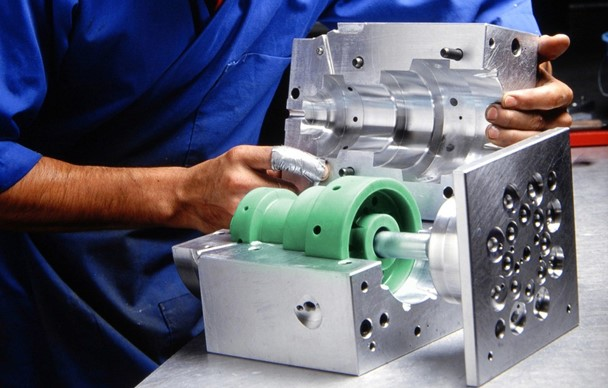

Por otro lado, la fundición a presión implica la inyección de metal líquido en una cavidad a alta presión. Los técnicos utilizan una herramienta de acero endurecido para crear árboles de cavidades de matriz que tienen la forma de los productos requeridos. El metal fundido se coloca en un manguito y se introduce a la fuerza en la cavidad de la matriz mediante un pistón, aplicando una presión continua a medida que el metal llena la matriz. Una vez que el metal se enfría, el operador retira el árbol y extrae el componente. Por lo general, la pieza requerirá un mecanizado secundario para un acabado completo.

Selección de material de fundición:

La fundición a la cera perdida es adecuada para una amplia gama de aleaciones metálicas y funciona bien con metales ferrosos y no ferrosos. Este proceso de fundición puede acomodar materiales como acero inoxidable, cobre, aluminio, zinc y más. También permite la fundición de aleaciones que pueden ser difíciles de mecanizar.

Por otro lado, la fundición a presión es ideal para metales no ferrosos, como aleaciones de aluminio, zinc, cobre, plomo y magnesio. Por lo tanto, la fundición a la cera perdida ofrece una gama más amplia de opciones de materiales en comparación con la fundición a presión.

Complejidad del diseño:

Al comparar la fundición de inversión con la fundición a presión, la geometría del diseño juega un papel crucial. La fundición de inversión puede lograr dimensiones más precisas, componentes de paredes delgadas y otras geometrías complejas. Esta técnica proporciona una mayor flexibilidad de diseño, lo que permite la incorporación de diversas características de diseño y la fundición de piezas complejas.

Si bien la fundición a presión puede producir componentes más grandes y producir buenos resultados dimensionales, no puede ofrecer el mismo nivel de complejidad que la fundición de precisión.

Tamaño de parte

La fundición de inversión acomoda componentes desde 0.02 kg hasta aproximadamente 100 kg. Sin embargo, existen algunas limitaciones en el tamaño de las piezas para este proceso. Esto se debe a la necesidad de asegurar el patrón de cera al bebedero de la herramienta para garantizar la inmersión repetida en la suspensión de material refractario.

Por otro lado, la fundición a presión puede producir componentes mucho más grandes con menos limitaciones de tamaño. Básicamente, puede obtener cualquier tamaño pasado con este proceso. Sin embargo, la creación de piezas grandes con fundición a presión requerirá herramientas y costos unitarios más grandes.

Tratamiento de superficies

Cuando compare la fundición a presión con la fundición de inversión, verá que el acabado de la superficie en una fundición de inversión es mejor que con un componente de fundición a presión. La tolerancia precisa estándar para este proceso es IT5-6, y puede obtener hasta 125 microacabados. Esto reduce o elimina la necesidad de un mecanizado secundario.

Los acabados superficiales de fundición a presión también son lo suficientemente buenos. Sin embargo, las piezas fabricadas con este proceso requerirán un mecanizado adicional para alcanzar los resultados deseados.

Volumen de producción

La fundición de inversión es mucho más adecuada para tiradas de producción de bajo volumen, generalmente menos de 10,000 piezas. Por el contrario, la fundición a presión es ideal para proyectos de gran volumen y grandes series de producción de más de 10,000 100 piezas porque puede producir entre 2000 y XNUMX piezas por hora. Aunque el costo del molde puede ser alto, un molde puede producir hasta un millón de componentes. Además, el proceso garantiza una excelente repetibilidad y consistencia, lo que lo hace ideal para grandes tiradas.

Tolerancia

Tanto la inversión como la fundición a presión pueden producir tolerancias buenas y estrictas. Sin embargo, las capacidades de tolerancia de un proceso de fundición dependen en gran medida del tipo de material utilizado y de la forma de la pieza.

La regla general es que las piezas más pequeñas tienen una mayor precisión dimensional. Por lo tanto, la fundición de inversión ofrece más tolerancias estrechas (alrededor de +/-0.005 pulgadas) cuando se trata de componentes más pequeños. Sin embargo, las fundiciones de inversión grandes generalmente pierden algunas de sus precisiones dimensionales. En tales casos, la fundición a presión será la mejor opción para piezas grandes porque puede ofrecer tolerancias estándar de +/-0.010 pulgadas y tolerancias de precisión de hasta +/-0.002 pulgadas.

Tiempo del ciclo

La fundición de inversión convencional requiere bastante tiempo, requiere algo de mano de obra y horas de fundición. Por otro lado, la fundición a presión tradicional puede producir hasta 3 o 4 disparos por minuto. La fundición a presión de varios lados puede crear más de 45 disparos por minuto o incluso hasta 100 disparos por minuto para componentes más pequeños. Las fundiciones a presión a menudo se producen con una automatización completa, lo que implica poca o ninguna participación humana.

Fundición de inversión frente a fundición a presión: ¿cuál es más rentable?

El volumen de producción juega un papel importante cuando se compara el costo de producción para la fundición de precisión frente a la fundición a presión. Si está trabajando con un gran volumen de producción de más de 10,000 XNUMX piezas, la fundición a presión será más rentable que la fundición a la cera perdida. Dado que hay más automatización con la fundición a presión, los fabricantes pueden producir más piezas en un período corto.

Por otro lado, el microfundido es mucho más rentable para tiradas de producción de volumen pequeño de menos de 10,000 piezas. Las máquinas de fundición a presión son más caras y las tiradas de bajo volumen no pueden compensar el costo de la fundición a presión. La fundición a la cera perdida requiere menos maquinaria, lo que ahorra costos de herramientas. Además, las fundiciones de inversión a menudo no necesitan un mecanizado secundario. Como resultado, puede ahorrar aún más los costos de mecanizado.

Si tiene dificultades para decidir cuál es la mejor técnica para su proyecto, debe buscar ayuda profesional. dongruncasting está listo para ofrecerle los mejores y más confiables servicios de fundición a la cera perdida y fundición a presión. Nuestros técnicos experimentados están bien versados en estas tecnologías de fundición y brindarán asesoramiento experto para ayudarlo a obtener lo mejor de su proyecto.

Nuestra plataforma de cotización en línea también proporciona una cotización instantánea cuando carga sus archivos de diseño, con informes de análisis DFM para optimizar su diseño y reducir costos. Cargue su archivo CAD hoy y ¡comencemos!

Conclusión: fundición a presión vs fundición a la cera perdida, ¿cuál se adapta mejor a sus necesidades?

Si bien la fundición a presión y la fundición por inversión son técnicas bien establecidas, son las más adecuadas para diferentes aplicaciones. Su elección del método de fundición dependerá de sus necesidades específicas. Por ejemplo, la fundición a presión es mejor para crear un gran lote de piezas de forma rápida, rentable y con buena consistencia. Por otro lado, se prefiere el microfundido para productos más pequeños con características complejas o intrincadas.

La fundición a presión también es adecuada solo para metales no ferrosos como aluminio, zinc, cobre, etc. Sin embargo, la fundición de precisión será su mejor opción si necesita fabricar una pieza con metales ferrosos como el acero inoxidable. Generalmente, sus requisitos de fabricación determinarán el mejor proceso a elegir.

Industria Co, .Ltd de la fundición de ZheJiang Dongrun fue construido en 1995, hemos estado en la industria de la fundición por más de 25 años. Independientemente del tipo de moldura que necesite, somos el proveedor adecuado para sus trabajos. A diferencia de otros de nuestra competencia, ofrecemos cuatro tipos de fundición.

❖Fundición a presión de alta presión

Dongrun Casting tiene casas de instalaciones de 20000 metros cuadrados y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Brindamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta fabricantes de equipos originales pequeños y medianos. Nuestros productos incluyen:

❖ Piezas arquitectónicas |

Explore nuestra sala de exposición en línea para ver qué podemos hacer por usted. Y luego correo electrónico:donrun@dongruncasting.com nosotros sus especificaciones o consultas hoy