Selección y utilización del molde Agentes de liberación en fundición a presión

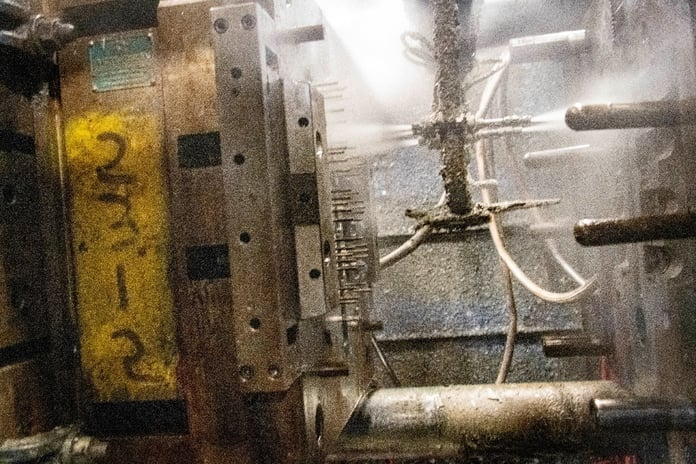

In producción de fundición a presión, la formación de la superficie, la rugosidad y la calidad interna son factores fundamentales. Los recubrimientos juegan un papel crucial en este proceso. La fundición a presión constituye un proceso termodinámico dinámico, que somete la superficie de la cavidad del molde a erosión a alta presión, alta velocidad y alta temperatura por el metal fundido. Por lo tanto, la selección meticulosa y la utilización juiciosa de los recubrimientos tienen una importancia primordial, lo que afecta profundamente la longevidad del molde, la calidad de la fundición, la eficiencia de la producción y el posterior recubrimiento de la superficie de las piezas fundidas. La aplicación de recubrimientos por pulverización tiene como objetivo precisamente formar una película en la superficie de la cavidad del molde, aislándola del metal fundido. Optar por recubrimientos de fundición a presión de alta calidad influye significativamente en la calidad del producto, la protección del molde y el mantenimiento mecánico.

Guía para Fundición a presión Recubrimientos: estrategias de selección y aplicación

Facilitar un llenado suave de metal fundido: Los recubrimientos deben reducir la difusión térmica instantánea durante el llenado, facilitando los procesos de formado y soldadura, evitando al mismo tiempo que se pegue el molde y logrando una superficie de fundición brillante, lisa y plana, mejorando así la calidad de la fundición.

Ampliación de la vida útil del molde: Los recubrimientos deben impedir la erosión y la adhesión del metal fundido en la superficie del molde, disminuyendo la conductividad térmica instantánea y la temperatura, prolongando así la durabilidad del molde.

Facilitar el desmolde: Los recubrimientos deberían ayudar a un desmolde suave de las piezas fundidas durante la apertura del molde.

Mejora de la longevidad de los componentes del molde: Los recubrimientos deben reducir la fricción y el desgaste de las varillas superiores, los núcleos y otras piezas móviles dentro del molde, extendiendo así la vida útil del molde.

Expectativas de rendimiento de los recubrimientos de fundición a presión: Dado que los moldes de fundición a presión comprenden predominantemente acero H13 y las aleaciones de aluminio y zinc exhiben fuertes efectos humectantes en ellos, existe una mayor demanda de recubrimientos de fundición a presión superiores.

Selección y utilización de recubrimientos en fundición a presión:

Volatilidad y estabilidad óptimas: Los recubrimientos deben poseer un punto de evaporación bajo (100-150 ℃) con una rápida evaporación del diluyente inodoro, evitando la precipitación o descomposición de gases nocivos. La formación de una capa de película delgada a altas temperaturas debe ocurrir sin acumulación ni causar corrosión en moldes y piezas fundidas.

Tipos y criterios de selección de recubrimientos:

Recubrimientos de moldes (agentes de liberación): Adapte la elección según el tipo de aleación de fundición a presión, la estructura del molde, la forma de la fundición, la calidad de la superficie de la cavidad del molde y las técnicas operativas. En particular, las aleaciones de aluminio necesitan recubrimientos de alta calidad debido a su fuerte adhesión, mientras que las aleaciones de magnesio requieren una selección cuidadosa debido a su susceptibilidad a la oxidación y al agrietamiento en caliente.

Recubrimientos de punzonado: Opte por recubrimientos eficaces en entornos de alta velocidad con grandes superficies de contacto, capaces de llenar espacios de contacto y proporcionar aislamiento a temperaturas elevadas.

Tipos de recubrimiento específicos para diversas aplicaciones: Utilice agentes de alta temperatura para desmoldar varillas superiores y moldes móviles; grasa protectora para encofrados; aceite protector para prevenir la oxidación del moho; y capas protectoras resistentes a altas temperaturas para cubos de vertido, compuertas y portones internos.

Composición y Características de los Recubrimientos a Base de Agua:

Los recubrimientos a base de agua comprenden principalmente aceite mineral, parafina, aditivos y otras materias primas emulsionadas. Incluso una ligera alteración en la fórmula de cualquier material constituyente puede producir distintas variaciones del producto. La selección debe adaptarse en función de los requisitos de calidad de la fundición. En particular, para productos de aleación de zinc que requieren tratamiento superficial, se recomiendan agentes desmoldantes sin parafina. Introducidos en la década de 1960, los agentes desmoldantes a base de agua ganaron rápidamente popularidad debido a su seguridad, higiene, generación mínima de gas, capacidad para proporcionar enfriamiento externo del molde, mejorar acabado de la superficie de fundicióny reforzar la productividad general.

Optimización del proceso de pulverización:

Consideraciones sobre la relación de dilución: La concentración del recubrimiento proporcionada por el fabricante (proporción de dilución) debe estar dentro de un rango específico. Una dilución excesiva puede comprometer la resistencia del molde al estrés térmico del metal líquido, lo que provoca que el molde se pegue y dificulte su expulsión. Por el contrario, una dilución insuficiente puede afectar la calidad de la superficie de la fundición y provocar la acumulación de recubrimiento dentro de la cavidad del molde.

Optimización de la atomización: Logre una fina atomización similar a una niebla para garantizar una distribución uniforme del recubrimiento en la superficie de la cavidad del molde. Se deben optimizar la distancia, el tiempo y la presión de pulverización adecuados para evitar el rebote del recubrimiento o la fusión de las gotas.

Gestión de la temperatura del molde: Mantenga temperaturas óptimas del molde (entre 180 y 240 ℃) para facilitar la formación de una película aislante uniforme en la superficie del molde. Las temperaturas extremas pueden impedir la deposición del recubrimiento o provocar una rápida evaporación, lo que afecta la eficacia del recubrimiento.

Técnicas de pulverización: Adopte la pulverización automática para obtener una calidad constante del producto, mientras que la pulverización manual es adecuada para muestras de prueba y productos nuevos. Asegúrese de que los operadores cumplan con las regulaciones para evitar desperdicios y garantizar una aplicación uniforme del recubrimiento.

Tiempo de volatilización: Deje tiempo adecuado para la volatilización del recubrimiento (no menos de 20 segundos) antes de la producción y apertura del molde para mitigar los defectos de fundición relacionados con el gas.

Procedimientos posteriores al casting: Elimine rápidamente el agente desmoldante residual de las piezas fundidas y moldes para evitar la contaminación y garantizar la calidad del producto.

Al cumplir con estas pautas integrales, los fabricantes pueden optimizar la selección de recubrimientos, las técnicas de aplicación y los procedimientos posteriores a la fundición para mejorar la calidad de la fundición, prolongar la vida útil del molde y maximizar la eficiencia de la producción en las operaciones de fundición a presión.

Casting de dongrun Tenemos instalaciones de 20000 metros cuadrados y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Prestamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta OEM pequeños y medianos. Nuestros productos incluyen: Automoción y camiones, Servicios eléctricos y comunicaciones, Sistema de medición, Industria Hidráulica, Dispositivo médicos, Iluminación , Presión de combustible y gas, Partes de muebles.

Más detalles : www.dongruncasting.com