La diferencia entre porosidad y contracción en el proceso de fundición

En la producción de fundición, la porosidad de la fundición y la contracción de la fundición a veces van acompañadas y, a veces, existen de forma independiente. Cuando aparece la porosidad y la contracción, determinamos rápidamente si el defecto es poroso o si la contracción es necesaria para resolver el problema. Para determinar rápidamente estos dos defectos, primero es necesario comprender muy bien sus características. Hoy te enseñaremos a determinar rápidamente los defectos de poro y contracción a partir del reconocimiento de sus características.

Defectos de clase de poro y métodos de prevención en el casting La producción, los defectos de clase de orificio son defectos comunes, pero también a la fundición para causar mayores pérdidas uno de los defectos. Los defectos de clase de agujero se dividen en porosidad y contracción. La porosidad se debe principalmente a la intrusión de metal líquido, envuelto en el gas.

La porosidad de fundición aparece en diferentes lugares de la fundición, las razones de su generación también son diferentes. Esto requiere que nuestros técnicos de fundición determinen la causa de los defectos de porosidad, dominen el principio de la aparición de varios tipos de poros, con qué características. Solo entonces podemos prescribir el remedio adecuado para solucionar la aparición de defectos de porosidad.

Aquí, observamos las diferentes razones para la generación de características de porosidad: (1) involucradas en la porosidad: metal líquido en el proceso de llenado debido a la participación de gas y la formación de poros en la fundición, más aislados redondos u ovalados grandes poros, la ubicación no es fundición fija, generalmente sesgada en la parte superior.

(2) poro de intrusión: por el tipo, núcleo, pintura, soporte del núcleo, poros de hierro frío generados por la invasión de la superficie de fundición y la formación de poros, en su mayoría en forma de pera u ovalado, de mayor tamaño, pared lisa, la superficie es más color de oxidación.

(3) poro de reacción: por el líquido metálico entre ciertos componentes internos o líquido metálico y el tipo, el núcleo en la interfaz de la reacción química y la formación de un grupo de distribución de poros. Los poros de reacción en forma de aguja o redondos en la cintura ubicados en la superficie de la pieza fundida se denominan poros huecos y subcutáneos de la aguja superficial, por el líquido metálico y el tipo de reacción de la interfaz del revestimiento del núcleo; dispersos o en grupos distribuidos por toda la sección de fundición o un área local de los poros de reacción de la aguja.

Causas de la formación

(1) Debido a la humedad del material del horno, el óxido, el aceite, la humedad del clima, las herramientas de fusión y el cucharón de vertido no se secan, la composición inadecuada del líquido metálico, el líquido de aleación para refinar y el refinado insuficiente, de modo que el líquido metálico contiene una gran cantidad. de gas o sustancias gaseosas, lo que resulta en la precipitación de orificios de gas o orificios de gas de reacción en la fundición.

(2) tipo, el núcleo no está completamente seco, poca permeabilidad, mala ventilación, contiene demasiada agua y sustancias que generan gases, la pintura no está seca o contiene demasiados ingredientes que generan gases, hierro frío, soporte del núcleo con manchas de óxido, aceite o no secado, pobre escape del tipo de metal, la formación de poros de intrusión en la fundición.

(3) sistema de vertido irrazonable, la velocidad de vertido y llenado es demasiado rápida, el escape de metal es pobre, por lo que el líquido metálico en el proceso de vertido y llenado produce turbulencia, vórtice o flujo roto e involucrado en el gas, la formación de involucrado en la porosidad de fundición.

(4) el líquido de aleación puede absorber gas fácilmente, en el proceso de fusión y vertido no se tomaron medidas efectivas de refinación, protección y purificación, por lo que el líquido metálico contiene una gran cantidad de gas, escoria y componentes atrapados en el gas, en el llenado y solidificación proceso para formar poros de precipitación y poros de reacción.

(5) Preparación incorrecta de la arena, el núcleo y la pintura, y la reacción de la interfaz de líquido metálico, la formación de poros superficiales y poros subcutáneos.

(6) La temperatura de vertido es demasiado baja, la temperatura del tipo de metal es demasiado baja, la eliminación de escoria líquida de metal no es buena, la viscosidad es demasiado alta, por lo que el gas involucrado en el proceso de vertido y llenado y el gas precipitado por el metal, el líquido no puede ser descargado desde la fundición o el flotador hacia el elevador o la salida de aire.

(7) En la estación húmeda, cuando se funde la aleación, que es fácil de absorber gas, el líquido de la aleación absorbe mucho gas, lo que hace que las piezas fundidas se desechen por lotes.

(8) resina de arena de resina y agente de curado para agregar demasiado, el contenido de flúor de resina es demasiado alto, el coeficiente angular de arena original y arena reciclada es demasiado alto, el tamaño de partícula es demasiado fino, la reducción abrasadora y el contenido de micropolvo es demasiado alto, por lo que que la emisión de aire de la arena es demasiado alta, la permeabilidad es demasiado baja

Métodos de prevención (1) la fusión de aleaciones no ferrosas, la carga del horno, el solvente, las herramientas y la cuchara de vertido deben precalentarse y secarse por completo, desoxidarse y desaceitarse, y la adición de múltiples cargas de horno de refundición debe limitarse adecuadamente.

(2) para evitar que el metal líquido en el proceso de fusión de oxidación excesiva y absorción de gas, a la desoxidación, eliminación de gas y eliminación de escoria, la superficie de la piscina de fusión de metal en la cuchara de vertido más solvente de cubierta para evitar la oxidación secundaria de metal, gas Absorción e impurezas dañinas de vuelta a la piscina derretida. Al desoxidar acero fundido y hierro fundido con aluminio, el contenido de aluminio residual debe controlarse estrictamente, y el acero con una tendencia grave a la absorción de gas debe evitar la desoxidación con aluminio tanto como sea posible, y AVD, VOD, gas inerte soplado por tapón poroso, pulverización de polvo método, etc. se puede utilizar para refinar el acero fuera del horno para eliminar el gas y las impurezas nocivas en el acero; para el hierro dúctil, la desulfuración debe fortalecerse para reducir el flujo de la sopa original y para garantizar la premisa de la esferoidización, minimizar el agente esferoidizante Agregar la cantidad de hierro fundido, reducir la cantidad de magnesio residual y fortalecer el proceso de reproducción.

(3) Al verter, el líquido metálico no debe interrumpir el flujo, la velocidad de llenado no debe ser demasiado alta, la posición de vertido de fundición y la configuración del sistema de vertido deben garantizar que el líquido metálico llene la cavidad sin problemas y facilite la descarga sin problemas. de gas en la cavidad abierta.

(4) fundición, debe asegurarse de que el casting y núcleo de escape liso, núcleo de arena para abrir el canal de escape, para llenar el espacio de la cabeza del núcleo al cerrar el tipo, para no perforar el líquido metálico que bloquea el canal de escape.

(5) Aumente la altura del bebedero recto para mejorar la presión estática del relleno de líquido metálico.

(6) Reducir la cantidad de resina y agente de curado agregado a la arena de resina, usar resina con bajo contenido de nitrógeno o libre de nitrógeno y material de forma redonda, tamaño de partícula moderado, bajo contenido de abrasador y micropolvo de la arena original y la arena reciclada, a fin de reduce la cantidad de gas de resina, mejora la permeabilidad de la arena de resina.

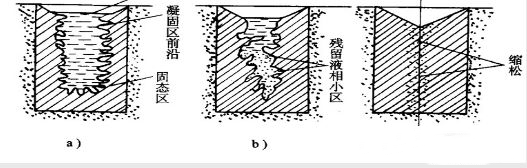

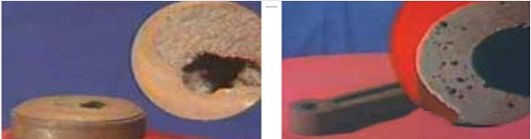

Los defectos de clase de contracción y los métodos de prevención y las fundiciones producen contracción, contracción suelta, hay muchas razones, hay fundiciones y razones de diseño de moldes, hay razones de diseño de caja de arena que no son apropiadas, hay razones de diseño de boca de vertido, hay tipo de tipo de arena para evitar razones de desplazamiento, además, hay razones del sistema, hay composición química del metal por razones de despliegue inadecuado, hay razones de operación incorrecta del enlace de fusión, también hay razones de vertido.

Debido a las muchas causas de la contracción del colado, a menudo lleva mucho tiempo encontrar la causa raíz. Cómo determinar rápidamente las causas internas de la generación de contracción de fundición, lo que nos obliga a comparar más casos de defectos de contracción de fundición, familiarizados con las características teóricas, fortalecer el estudio, a fin de mejorar la comprensión de dichos defectos y la capacidad de resolver.

Industria Co, .Ltd de la fundición de ZheJiang Dongrun fue construido en 1995, hemos estado en la industria de la fundición por más de 25 años. Independientemente del tipo de moldura que necesite, somos el proveedor adecuado para sus trabajos. A diferencia de otros de nuestra competencia, ofrecemos cuatro tipos de fundición.

❖Fundición a presión de alta presión

Dongrun Casting tiene casas de instalaciones de 20000 metros cuadrados y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Brindamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta fabricantes de equipos originales pequeños y medianos. Nuestros productos incluyen:

❖ Piezas arquitectónicas |

Explore nuestra sala de exposición en línea para ver qué podemos hacer por usted. Y luego correo electrónico:donrun@dongruncasting.com nosotros sus especificaciones o consultas hoy