9 diferentes tipos de ventajas y desventajas del proceso de fundición de metales

1 - 3 tipos de procesos de fundición de metales Haga clic en:

Pros y contras de la fundición en arena, la fundición a la cera perdida y la fundición a presión

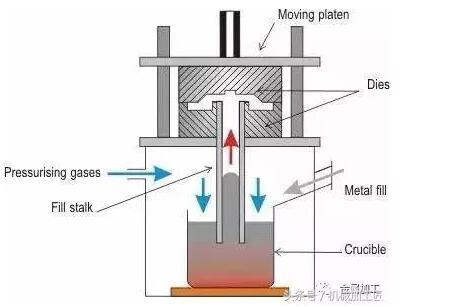

4. Fundición a baja presión

Fundición a baja presión: se refiere al método de hacer que el metal líquido llene el molde a baja presión (0.02~0.06MPa) y cristalice bajo presión para formar piezas fundidas.

(1) Flujo de proceso:

(2) Características técnicas:

① La presión y la velocidad durante el vertido se pueden ajustar, por lo que se puede utilizar para fundir varios tipos de piezas fundidas (como moldes de metal, moldes de arena, etc.), varias aleaciones y piezas fundidas de varios tamaños;

② Se adopta el relleno del molde de inyección inferior, lo que hace que el relleno del molde de metal líquido sea estable y libre de salpicaduras, evitando el atrapamiento de gas y el desgaste de la pared y el núcleo del molde, y mejorando la tasa de calificación de las piezas fundidas;

③ La fundición cristaliza bajo presión, con una estructura densa, un contorno claro, una superficie lisa y altas propiedades mecánicas, lo que es particularmente beneficioso para la fundición de piezas de paredes grandes y delgadas;

④ Se omite el elevador de alimentación y la tasa de utilización del metal aumenta al 90~98%;

⑤ Baja intensidad de mano de obra, buenas condiciones de trabajo, equipo simple, mecanización y automatización fáciles de realizar.

(3) Aplicación: principalmente productos tradicionales (culata, cubo de rueda, bastidor de cilindro, etc.).

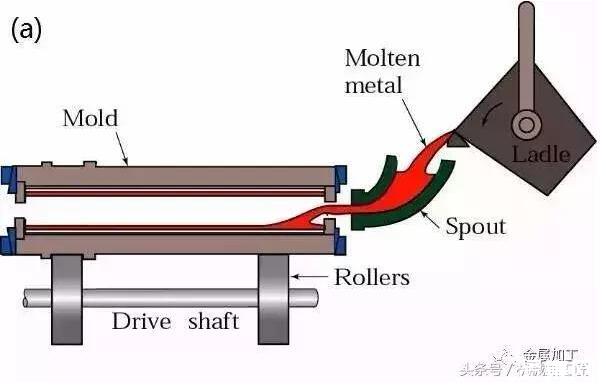

5. Fundición centrífuga

Fundición centrífuga: es un método de fundición en el que el metal fundido se vierte en un molde giratorio, y el molde se llena y solidifica bajo la acción de la fuerza centrífuga.

(1) Flujo de proceso:

(2) Ventajas:

① Prácticamente no hay consumo de metal en el sistema de compuertas ni en el sistema elevador, lo que mejora el rendimiento del proceso;

② El núcleo no se puede utilizar en la producción de piezas fundidas huecas, por lo que la capacidad de relleno de metal se puede mejorar mucho en la producción de piezas fundidas tubulares largas;

③ La fundición tiene alta densidad, menos porosidad, inclusión de escoria y otros defectos, y altas propiedades mecánicas;

④ Es conveniente para la fabricación de piezas fundidas de metal compuesto de cilindro y manguito.

(3) Desventajas:

① Existen algunas limitaciones cuando se utiliza para producir piezas fundidas de formas especiales;

② El diámetro del orificio interno de la fundición es inexacto, la superficie del orificio interno es relativamente áspera, la calidad es deficiente y el margen de mecanizado es grande;

③ Las piezas fundidas son propensas a la segregación por gravedad específica.

(4) Aplicación:

La fundición centrífuga se utilizó por primera vez para producir tubos fundidos. El proceso de fundición centrífuga se adoptó en la metalurgia, la minería, el transporte, la maquinaria de riego y drenaje, la aviación, la defensa nacional, el automóvil y otras industrias en el país y en el extranjero para producir piezas fundidas de acero, hierro y aleaciones de carbono no ferroso. Entre ellos, la producción de tubos de hierro fundido centrífugo, camisas de cilindros y camisas de ejes de motores de combustión interna es la más común.

6. Fundición a presión por gravedad

Fundición en molde de metal: se refiere a un método de moldeo en el que el metal líquido se llena con un molde de metal bajo la acción de la gravedad y se enfría y solidifica en el molde para obtener piezas fundidas.

(1) Ventajas:

① La conductividad térmica y la capacidad calorífica del molde de metal son grandes, la velocidad de enfriamiento es rápida, la estructura de la fundición es densa y las propiedades mecánicas son aproximadamente un 15% más altas que las de la fundición del molde de arena;

② Se pueden obtener piezas fundidas con una precisión dimensional más alta y un valor de rugosidad superficial más bajo, y la estabilidad de la calidad es buena;

③ Debido a que los núcleos de arena no se usan o rara vez se usan, se mejora el medio ambiente, se reducen el polvo y los gases nocivos y se reduce la intensidad del trabajo.

(2) Desventajas:

① Dado que el molde de metal en sí no tiene permeabilidad, se deben tomar ciertas medidas para derivar el aire en la cavidad del molde y el gas generado por el núcleo de arena;

② El molde de metal no cede y la fundición es fácil de romper durante la solidificación;

③ El ciclo de fabricación de moldes de metal es largo y el costo es alto. Por lo tanto, solo en la producción en masa se pueden lograr buenos resultados económicos.

(3) Aplicación:

La fundición de moldes de metal no solo es adecuada para la producción en masa de piezas fundidas de aleaciones no ferrosas como la aleación de aluminio y la aleación de magnesio con formas complejas, sino que también es adecuada para la producción de piezas fundidas de hierro y acero, lingotes, etc.

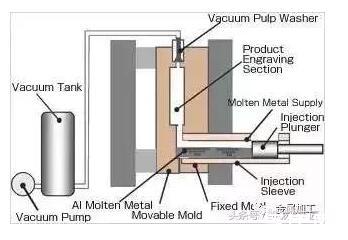

7. Fundición a presión al vacío

Fundición al vacío: es un proceso avanzado de fundición a presión que elimina o reduce significativamente la porosidad y el gas disuelto en la fundición a presión mediante la eliminación del gas en la cavidad del molde de fundición a presión durante el proceso de fundición a presión, mejorando así las propiedades mecánicas y la calidad de la superficie del fundición a presión

(1) Flujo de proceso:

(2) Ventajas:

① Elimine o reduzca el orificio de aire dentro de la fundición a presión, mejore las propiedades mecánicas y la calidad de la superficie de la fundición a presión y mejore el rendimiento del revestimiento;

② Reduzca la contrapresión de la cavidad del molde, use la aleación con baja presión específica y bajo rendimiento de fundición, y es posible usar máquinas pequeñas para fundir piezas de fundición más grandes;

③ Se mejora la condición de llenado y se pueden moldear piezas fundidas a presión más delgadas.

(3) Desventajas:

① La estructura de sellado del troquel es compleja y la fabricación e instalación son difíciles, por lo que el costo es alto;

② Si el método de fundición a presión al vacío no se controla adecuadamente, el efecto no es muy significativo.

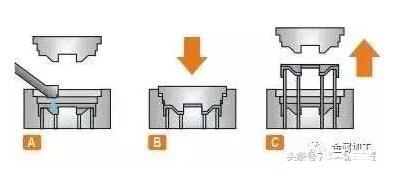

8. Exprimir fundición a presión

Squeeze casting: Es un método para hacer solidificar metal líquido o semisólido bajo alta presión, fluir para formar y obtener directamente piezas o piezas en bruto. Tiene las ventajas de una alta tasa de utilización de metal líquido, proceso simplificado y calidad estable. Es una tecnología de conformado de metal que ahorra energía con posibles perspectivas de aplicación.

(1) Flujo de proceso:

① Fundición por compresión directa: rociado de recubrimiento, fundición de aleación, cierre de moldes, presurización, mantenimiento de presión, alivio de presión, separación de moldes, desmoldeo en blanco y reinicio;

② Fundición por compresión indirecta: rociado de recubrimiento, cierre de moldes, alimentación, llenado de moldes, presurización, mantenimiento de presión, alivio de presión, separación de moldes, desmoldeo en blanco y reinicio.

(2) Características técnicas:

② Baja rugosidad superficial y alta precisión dimensional;

③ Puede prevenir la fundición de grietas;

④ Es fácil realizar mecanización y automatización.

(3) Aplicación: se puede utilizar para producir varios tipos de aleaciones, como aleación de aluminio, aleación de zinc, aleación de cobre, hierro dúctil, etc.

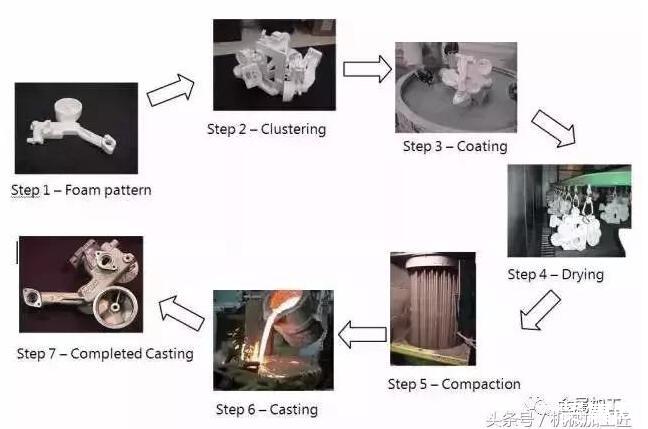

9. Fundición a la cera perdida

Vaciado a la cera perdida (también conocido como vaciado en molde completo): es un nuevo método de vaciado que combina modelos de cera de parafina o espuma similares al tamaño y la forma de los vaciados en grupos de modelos, cepilla revestimientos resistentes al fuego y los seca, los entierra en seco arena de cuarzo para el moldeo por vibración, los vierte bajo presión negativa, vaporiza los modelos, el metal líquido ocupa la posición del molde y los solidifica y los enfría para formar piezas fundidas.

(1) Flujo del proceso: preespumado → moldeado de espuma → inmersión de recubrimiento → secado → moldeado → vertido → caída de arena → limpieza

¡La clasificación, ventajas y desventajas de los procesos de fundición comunes se presentan en detalle!

(2) Características técnicas:

① Alta precisión de fundición, sin núcleo de arena, tiempo de procesamiento reducido;

② Sin superficie de separación, diseño flexible, alto grado de libertad;

③ Producción limpia, sin contaminación;

④ Reducir los costos de inversión y producción.

(3) Aplicación:

Es adecuado para la producción de piezas fundidas de precisión de varios tamaños con estructuras complejas, con tipos de aleaciones y lotes de producción ilimitados. Como la caja del motor de hierro fundido gris, el codo de acero con alto contenido de manganeso, etc.

La elección del método de fundición correcto depende de factores como el volumen de producción deseado, la complejidad de las piezas, los requisitos de materiales y las consideraciones presupuestarias. Cada método tiene sus propias aplicaciones específicas y se adapta bien a necesidades de fabricación específicas.

Casting de dongrun Tenemos instalaciones de 20000 metros cuadrados y 200 equipos de producción y prueba. Desde la cotización y el diseño de herramientas hasta la fundición y el mecanizado terminado, podemos trabajar con usted en cada etapa. Prestamos servicios a una amplia gama de industrias, desde corporaciones Fortune 500 hasta OEM pequeños y medianos. Nuestros productos incluyen: Automoción y camiones, Servicios eléctricos y comunicaciones, Sistema de medición, Industria Hidráulica, Dispositivo médicos, Iluminación , Presión de combustible y gas, Partes de muebles.

Más detalles : www.dongruncasting.com